Книга: Бережливое производство

Глава 4. Реализация корпоративной стратегии с помощью метода «бережливое производство + шесть сигм»

Разделы на этой странице:

- ЭТАП 1. ВЫЯВЛЕНИЕ «БИЗНЕС-ИДЕЙ» СОЗДАНИЯ АКЦИОНЕРНОЙ СТОИМОСТИ

- ЭТАП 1А. АНАЛИЗ АКЦИОНЕРНОЙ СТОИМОСТИ КОМПАНИИ

- ЭТАП 1Б. АНАЛИЗ ДЕЯТЕЛЬНОСТИ БИЗНЕС-ПОДРАЗДЕЛЕНИЙ

- Вывод этапа 1

- ЭТАП 2. РАЗРАБОТКА КАРТ ПОТОКА СОЗДАНИЯ СТОИМОСТИ ДЛЯ ПРОЦЕССОВ, ИМЕЮЩИХ НАИБОЛЬ...

- Какой финансовый показатель предпочтителен: прибыль после налогообложения или доходы владельцев?

- Анализ результатов формирования потоков создания ценности

- СДЕЛАЙТЕ ПАУЗУ! ПРОВЕРЬТЕ РАССТАНОВКУ АКЦЕНТОВ

- ЭТАП 3. ОПРЕДЕЛЕНИЕ ПРИОРИТЕТНЫХ ПРОЕКТОВ (ВЫЯВЛЕНИЕ ПОТЕРЬ ВРЕМЕНИ)

- ВРЕМЯ: УНИВЕРСАЛЬНАЯ ВАЛЮТА СОВЕРШЕНСТВОВАНИЯ

- От времени к его потере

- Как отклонения влияют на задержки и незавершенное производство

- ВЫЯВЛЕНИЕ ЗАДЕРЖЕК: НАЙТИ ПОТЕРИ ВРЕМЕНИ, ЧТОБЫ ЗАНЯТЬСЯ СОВЕРШЕНСТВОВАНИЕМ

- Потери времени — не всегда недостаток мощности

- АНАЛИЗ ПОТЕРЬ ВРЕМЕНИ. ЭТАП 1. СОЗДАТЬ КАРТУ СЛОЖНОСТИ ПОТОКА СОЗДАНИЯ ЦЕННОСТИ

- Как понять, добавляет или не добавляет работа ценность

- Отражение сложности потока создания ценности

- Составление карты сложности потока создания ценности

- Собирать данные достаточно долго, чтобы охватить все потоки услуг / продукции

- АНАЛИЗ ПОТЕРЬ ВРЕМЕНИ. ЭТАП 2. ПРЕОБРАЗОВАНИЕ ДАННЫХ КАРТЫ СЛОЖНОСТИ ПОТОКА СОЗДАНИЯ ЦЕННОСТИ В ИНФОРМАЦИЮ

- Как найти причину потерь времени: формула факторов потерь

- Диаграммы временных задержек

- Время ожидания — это потери?

- АНАЛИЗ ПОТЕРЬ ВРЕМЕНИ. ЭТАП 3. УВЯЗКА ПРОЕКТОВ ПО СОВЕРШЕНСТВОВАНИЮ С ПОТЕРЯМИ ВРЕМЕНИ

- Анализ источников затрат

- В реальности сложности больше

- СОЗДАНИЕ ЦЕННОСТИ ПРИ ПОКУПКЕ И ПРОДАЖЕ АКТИВОВ

- ЗАКЛЮЧЕНИЕ

Глава 4. Реализация корпоративной стратегии с помощью метода «бережливое производство + шесть сигм»

Репутация хорошего руководителя скорее зависит от лодки, в которой вы оказались, чем от вашего умения грести[13].

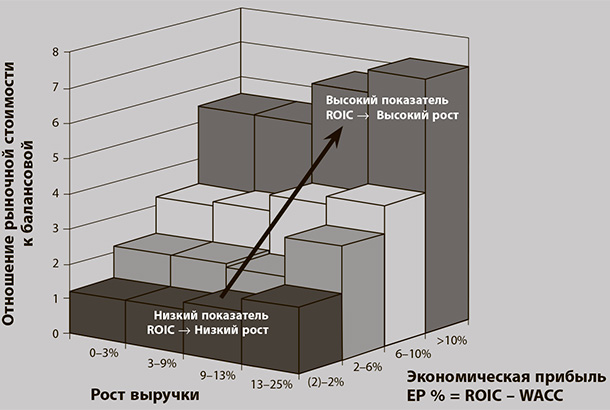

В течение последнего десятилетия все больше компаний признают принципы, проиллюстрированные «горой стоимости» (см. ниже рис. 1.2), — графиком, составленным на основе реальных данных фондовой биржи. Основной вывод состоит в том, что главным фактором биржевой стоимости акции является возврат на инвестированный капитал (ROIC). (В сфере некоммерческой деятельности, эти термины соответственно заменяются на генерацию капитала и максимизацию выгод для заинтересованных сторон, но сам процесс достижения цели идентичен.)

Рис. 1.2. «Гора стоимости» (повтор из главы 1)

Основные биржевые мультипликаторы, подверженные наибольшему влиянию со стороны ROIC

Данные с 1994 по 1998 год, Copeland’s Valuation, ex 5.2, 2000

График показывает, почему показатели ROIC столь значимы для акционерной стоимости. Разрыв между ROIC (в процентах) и стоимостью капитала (в процентах) так важен, что получил особое название — экономическая прибыль в процентах (EP%), фактор, на который мы будем неоднократно ссылаться в этой главе. Как показано на рисунке, если EP% = 0 (то есть показатель ROIC% равен стоимости капитала), стоимость такой компании практически равняется балансовой. Если EP% составляет 5 % или выше (ROIC% выше стоимости капитала на 5–10 %), такая компания стоит уже в четыре-пять раз дороже балансовой стоимости. Если к тому же ежегодный рост валового дохода превышает 10 %, компания может продаваться в семь и более раз дороже балансовой стоимости.

Хотя руководители высшего ранга и менеджеры самостоятельных подразделений привыкли думать о возврате на инвестированный капитал, для метода «бережливое производство + шесть сигм» эти показатели служат основной предпосылкой: решения о том, как распорядиться «черными поясами», должны приниматься исходя из представлений о максимальном потенциале создания стоимости в данной организации. Поэтому очень важно, чтобы «чемпионы» стали экспертами по анализу ROIC, и очень полезно, чтобы каждый, кто задействован в цепочке создания ценности, был по меньшей мере знаком с концепциями, служащими опорой для подобного анализа.

Принимая во внимание выводы, которые позволяет сделать этот график, задаешься вопросом: как выявить проекты и установить их приоритетность с учетом максимизации показателей ROIC и роста выручки? Процесс, рассматриваемый в этой главе, опробован на практике и является гораздо более эффективным, чем внедрение, при котором проекты отбираются исключительно «черными поясами» или менеджментом низшего звена.

Отбор проектов по критерию максимизации акционерной стоимости

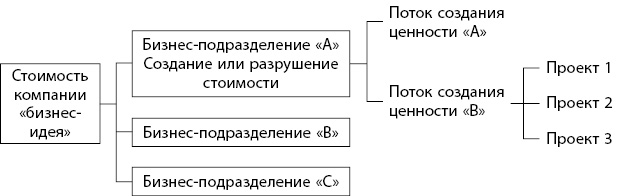

Переход от стратегии предприятия в целом к отдельным проектам требует понимания, где и как в вашей организации создается ценность. Для этого нужно пройти следующие этапы, показанные на рис. 4.1:

Рис. 4.1. От стратегии к проектам

1) выявление «бизнес-идей» создания акционерной стоимости как на корпоративном уровне, так и на уровне самостоятельных подразделений;

2) выявление потоков создания ценности в подразделениях, которые имеют максимальный потенциал повышения акционерной стоимости;

3) выявление в рамках каждого потока создания ценности таких проектов, которые позволят максимизировать акционерную стоимость, и определение их приоритетности (на этих проектах должны сосредоточиться «черные пояса», работающие в подразделениях).

Поддержание связей между разными уровнями — единственный эффективный путь, который позволяет оценить итоговые результаты работы, обеспечить поддержку метода «бережливое производство + шесть сигм» со стороны менеджеров самостоятельных подразделений, для которых этот подход должен превратиться в метод ведения бизнеса. Большинству компаний предстоит сделать описанную ниже подготовительную работу частью годового стратегического планирования. Эта книга не посвящена оценке или стратегии. Мы стремимся добиться целостного понимания процесса перевода стратегических задач по максимизации акционерной стоимости в цели по проектам.

ЭТАП 1. ВЫЯВЛЕНИЕ «БИЗНЕС-ИДЕЙ» СОЗДАНИЯ АКЦИОНЕРНОЙ СТОИМОСТИ

Фоном для анализа, представленного в этой главе, служит понимание вашей организацией своих основных стратегических и конкурентных задач. Любая компания участвует в конкурентной борьбе за клиента (чтобы получать доход); акционерные компании открытого типа, кроме того, конкурируют в борьбе за акционеров (что влияет на курс акций). Успех компании на этих фронтах можно определить, сравнив эффективность вашей работы с эффективностью работы конкурентов.

Такой анализ содержит две составные части:

а) анализ акционерной стоимости, который показывает потенциал создания акционерной стоимости;

б) анализ деятельности самостоятельных подразделений для определения экономической прибыли и роста валового дохода различных составляющих вашего бизнеса.

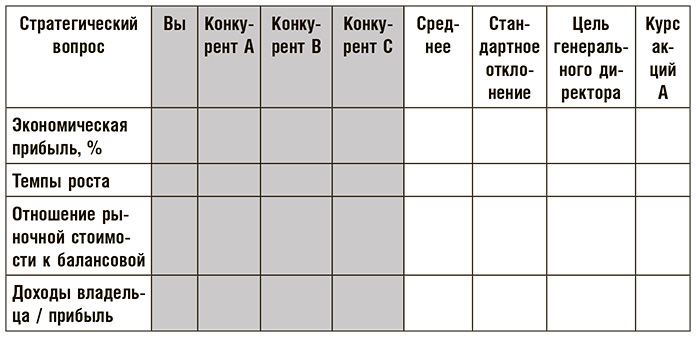

ЭТАП 1А. АНАЛИЗ АКЦИОНЕРНОЙ СТОИМОСТИ КОМПАНИИ

Общая идея такого анализа — применять данные из открытых документов, чтобы определить сравнительную успешность вашей компании на рынке в самом широком плане. Таблица 4.1 показывает наиболее распространенные показатели, которые включает подобный анализ. Для наших целей в качестве определяющего фактора при выборе проектов метода «бережливое производство + шесть сигм» важнейшими показателями являются экономическая прибыль в процентах (рассчитывается как процент изменения ROIC минус (взвешенный) процент стоимости капитала), которая представляет собой обобщенный показатель эффективности работы компании, и рост выручки.

Таблица 4.1. Форма для анализа акционерной стоимости

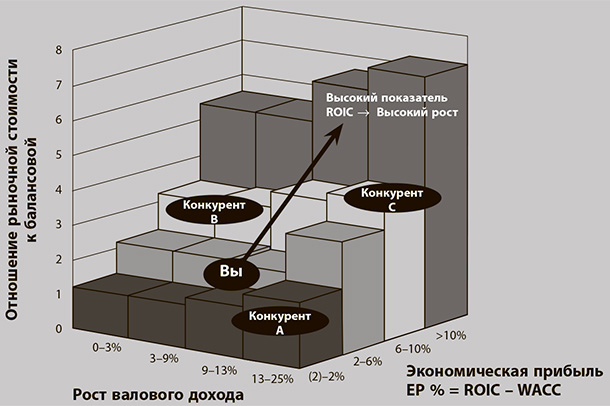

Когда вы сравните свои показатели с показателями конкурентов, у вас получится собственная версия рис. 1.2, которая представлена на рис. 4.2. Возможно, вам захочется нанести на график данные по динамике акционерной стоимости основных конкурентов или компаний подобного типа за последние три года, а также рассчитать, какова будет динамика вашей акционерной стоимости, если вы реализуете свою стратегическую концепцию (при помощи метода «бережливое производство + шесть сигм»).

Рис. 4.2. Выявление «бизнес-идей»

Основные биржевые мультипликаторы, подверженные наибольшему влиянию со стороны ROIC

Данные с 1994 по 1998 год, Copeland’s Valuation, ex 5.2, 2000

Данную «гору стоимости» вы можете использовать для выявления своих слабых мест по сравнению с конкурентами. Этот график включает рост выручки, поскольку последняя влияет на акционерную стоимость через будущую экономическую прибыль. Необходимо учитывать эти добавочные прибыли и инвестиции, чтобы рассчитать будущую экономическую прибыль в процентах.

Сравнивая вашу стоимость с показателями компаний подобного типа, вы, как правило, видите перспективы. Анализ других компаний-конгломератов побудил ITT Industries обратиться к методу «бережливое производство + шесть сигм». Вот мнение генерального директора по этому поводу:

«В ходе анализа мы заметили, что в одних случаях в результате диверсификации акционерная стоимость компаний-конгломератов снижается, а в других (как в случае с GE) — возрастает. Как вы думаете, в чем тут дело? Все зависит от эффективности, и мы почувствовали, что, сумев повысить свою эффективность, мы добьемся таких же премий на акции. Нам пришлось довести до сознания руководящих групп, что, несмотря на их успешную работу в отдельных отраслях, при сравнении показателей их деятельности с главными многоотраслевыми конкурентами — GE, Danaher, ITW — мы оказываемся на посредственном уровне. Так мы взялись за шесть сигм по критерию ценности».

Подобно компаниям, изображенным на рис. 1.3, курс акций компании ITT вырос более чем вдвое, тогда как индекс Standard & Poor’s 500 за тот же период снизился.

ЭТАП 1Б. АНАЛИЗ ДЕЯТЕЛЬНОСТИ БИЗНЕС-ПОДРАЗДЕЛЕНИЙ

Анализируя деятельность подразделений, следует учитывать те же данные, которые использовались на корпоративном уровне, при условии, что вам удастся выявить конкурентов, которые специализируются на том же виде деятельности, что и ваши подразделения. Тогда вы сможете заполнить табл. 4.1 для каждого подразделения, просуммировав данные по относительной выручке и административно-хозяйственным расходам в процентах. Это позволит генеральному директору увидеть, сколько стоимости создано или разрушено данным подразделением. На уровне подразделения следует также проанализировать экономическую прибыль в процентах с учетом клиента и географии.

Вывод этапа 1

Анализ данных на корпоративном уровне позволит вам в самом широком плане определить, каковы важнейшие факторы, стимулирующие акционерную стоимость (рост валового дохода, ROIC и т. д.). При анализе деятельности подразделения данные того же рода позволят вам сфокусироваться на тех подразделениях, которые создают наибольшие проблемы (то есть может оказаться, что одно-единственное подразделение сдерживает рост стоимости на корпоративном уровне). На следующем этапе нужно опуститься уровнем ниже, чтобы рассмотреть потоки создания ценностей в отдельных подразделениях, и определить, где инвестиции в совершенствования дадут максимальную отдачу.

ЭТАП 2. РАЗРАБОТКА КАРТ ПОТОКА СОЗДАНИЯ СТОИМОСТИ ДЛЯ ПРОЦЕССОВ, ИМЕЮЩИХ НАИБОЛЬШИЙ ПОТЕНЦИАЛ ПОВЫШЕНИЯ АКЦИОНЕРНОЙ СТОИМОСТИ

Большинство самостоятельных подразделений предлагают множество разнообрахных продуктов и услуг, которые зачастую имеют свой процесс создания стоимости. Разумеется, можно запустить множество проектов по каждому из них. Но распределение ресурсов будет гораздо эффективнее, если вы поймете, как каждый отдельный процесс влияет на создание стоимости или ее разрушение. Потоки создания ценности в пределах подразделения обычно выделяются по типу продукта или услуги и включают процессы поставщиков или внутренние процессы, часто распространяясь на клиента и его процессы. (В данном контексте поток создания ценности определяется как целостный процесс преобразования ресурсов, предоставляемых поставщиком, в продукцию, которая удовлетворяет определенные нужды клиента.)

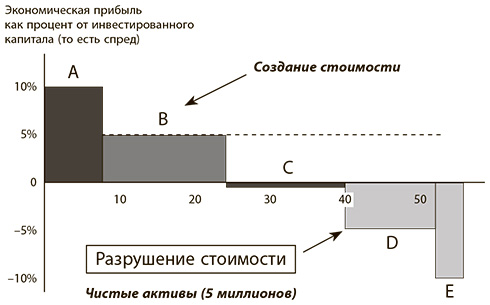

И вновь в первую очередь необходимо обратить внимание на показатель экономической прибыли, на этот раз сегментированный в соответствии с потоком создания ценности. Расположив результаты в порядке убывания, вы получите диаграмму «водопад», подобную той, что показана на рис. 4.3.

Рис. 4.3. «Водопад» оценки потока создания ценности

«Водопад» экономической прибыли (в процентах): показывает, «где» создается стоимость

Компания рассчитала экономическую прибыль для каждого из пяти потоков создания ценности в пределах одного подразделения, затем нанесла результаты на график в порядке снижения процента экономической прибыли. Ось X представляет объем инвестированного капитала, а ось Y — экономическую прибыль, которая определяется как разница между ROIC и стоимостью капитала (в процентах). Ширина и направление столбцов показывают чистые активы каждого потока создания ценности, а также создает ли данный поток стоимость или разрушает. В данном случае поток создания ценности A имеет относительно небольшой инвестиционный капитал (узкий столбик), но самую высокую экономическую прибыль. В целом потоки создания ценности A и B создают стоимость, C является нейтральным, а D и Е разрушают стоимость.

Какой финансовый показатель предпочтителен: прибыль после налогообложения или доходы владельцев?

В ходе рассмотрения данного вопроса приводятся доводы эмпирического характера в пользу того, чтобы считать «голос клиента» (критически важные характеристики) и показатели ROIC основными критериями при принятии стратегических решений об инвестировании времени специалистов «бережливого производства + шести сигм» в любом процессе.

имеет существенный недостаток: недавно мы наблюдали работу компаний, которые завышали прибыль после налогообложения, относя текущие издержки к инвестициям, например капитальным затратам или запасам, или представляя ложные данные о выручке, что завышало размер дебиторской задолженности.

Какова альтернатива? Баффетт определяет доходы акционеров как денежные средства, которые могут быть использованы с выгодой для акционеров путем:

• реинвестирования в бизнес (возможность роста, если ROIC > WACC);

• обоснованных поглощений (цена покупки < NPV приобретения);

• выкупа акций (рыночная стоимость < NPV бизнеса);

• выплаты дивидендов акционерам (если ни один из перечисленных путей неприемлем).

Его формула доходов владельцев (в соответствии с Berkshire Hathaway Annual Report, 1986) такова:

Доходы владельцев = (Прибыль после налогообложения) — (Капитальные затраты) + (D&A) — (Увеличение оборотного капитала).

Поскольку капитальные затраты подвержены колебаниям, лучше использовать их среднее значение за три года.

Компанию, которая пытается скрыть текущие издержки, представляя их как капитальные затраты, запасы или счета дебиторов, можно выявить по доходам владельцев (если операции не внесены в балансовый отчет, например, как у Enron). Таким образом, при расчете ROIC замените прибыль после налогообложения на доходы владельцев. Компания, которая способна сократить оборотные средства, счета дебиторов и капитальные затраты, повышает скорость, с которой инвестиции превращаются во вливание наличных средств при неизменном уровне валового дохода.

Формула расчета дохода владельцев не выдает (обманчиво) точных цифр, как общепринятые нормы бухгалтерского учета (например, капитальные затраты представляют собой среднее значение). И несмотря на это, именно доходы владельцев, а не общепринятые данные бухгалтерского учета служат важным показателем при определении стоимости как для инвесторов, которые покупают акции, так и для менеджеров при покупке предприятия в целом. Мы согласны с замечанием Джона Мэйнарда Кейнса: «Я предпочитаю быть правым в общих чертах, чем со всей определенностью заблуждаться».

Если вы проводите такой анализ самостоятельно, учтите: детально представить распределение накладных расходов и инвестированного капитала — дело непростое. На первом этапе с этой целью можно достаточно успешно использовать примерную оценку с диапазонами значений. Это по крайней мере задаст вам направление (то есть дает понять, разрушает или создает стоимость данный поток ценности). Такой анализ обычно выявляет значительные различия в показателях экономической прибыли, при этом появляются явные победители и проигравшие.

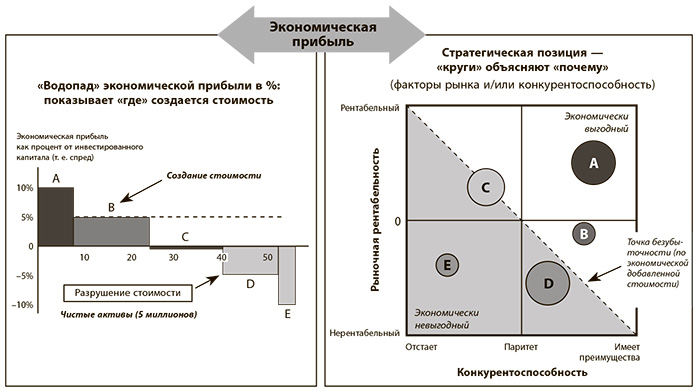

Но на рис. 4.3 представлена лишь половина истории. Как вы, вероятно, помните, в главе 3 говорилось, что еще одной составляющей «стоимости» является потенциал роста выручки. Он измеряется через привлекательность для потребителей и экономическую прибыль рынка. Фактически на рис. 3.1 изображены пять идентичных потоков создания ценности. На этой схеме рентабельность каждого из создателей ценности сопоставляется с его конкурентоспособностью (на основе данных о рынке). Размеры круга показывают относительный размер валового дохода от каждого из предложений. Сочетание двух графиков позволяет получить более полную картину, как показано на рис. 4.4. Эти графики составлены на основе реальных данных. После проведения данного анализа компания решила:

Рис. 4.4. Составной анализ экономической прибыли

Анализ потока создания ценности (рис. 4.3) и анализ стратегических позиций (рис. 3.1)

• продать (или остановить) поток создания ценности E, который проигрывает по результатам того и другого анализа: левый график на рис. 4.4 показывает, что поток создания ценности E имеет самый высокий отрицательный показатель экономической прибыли (EP); правый график говорит о том, что к тому же этот поток значительно отстает от конкурентов и дает относительно низкую в данной отрасли выручку, давая в совокупности отрицательную EP. Несмотря на несколько прорывов, есть куда лучшие возможности использования ресурсов совершенствования. Хотя «бережливое производство + шесть сигм» подчеркивает необходимость прислушиваться к «голосу клиента», здесь представлена ситуация, в которой бизнес не позволит добиться позитивных показателей экономической прибыли. Компании следует оценить, не лучше ли переориентировать усилия, направленные на поток создания ценности E, на других клиентов, изменить ассортимент продукции или регион. В таком случае они смогут постепенно прекратить данный бизнес и сосредоточить усилия по совершенствованию на тех направлениях, которые в перспективе смогут обеспечить экономическую прибыль. (Если E представляет собой целое подразделение, компании следует подумать о том, чтобы изъять из него капиталовложения — речь об этом пойдет далее в этой главе.);

• предпринять решительные меры для улучшения позиции потока создания ценности D, который, несмотря на отрицательные показатели EP, имел конкурентные преимущества. Хотя сферой конкуренции потока создания ценности D являлась в целом нерентабельная отрасль, клиенты предпочитали D конкурирующим фирмам. Это значит, что поток создания ценности D заслуживал изучения, цель которого — определить, не представляет ли собой значительная часть общих затрат те, которые не создают ценность. Если это так, инвестиции в сокращение потерь и затрат могут значительно улучшить показатели экономической прибыли и капитализировать преимущества высокой конкурентоспособности. На практике данная компания составила карты потока создания ценности, чтобы выяснить, какие операции в процессе D порождают большую часть затрат и задержек, после чего в приоритетном порядке применила к данным участкам основные инструменты бережливого производства и шести сигм;

• вложить средства в поток создания ценности C, чтобы повысить его конкурентоспособность. Позиция C была противоположна позиции D: этот поток не создавал, но и не разрушал стоимость и при этом был среди отстающих в рентабельном секторе рынка. Компании нужно было подумать не столько о том, чтобы устранить потери и снизить затраты, как о том, чтобы сделать бренд C более восприимчивым к «голосу клиента». «Голос клиента» как фактор на входе позволил бы определить, можно ли добиться конкурентного преимущества, расширив или дополнив текущие предложения. (В главе 3 рассказывалось о методах, которые позволяют повысить ориентацию на клиента; см. также главу 14, где рассказывается о проектировании по критерию шести сигм.);

• контролировать потоки создания ценности A и B для выявления любого ослабления конкурентоспособности данных брендов или сектора рынка. «Голос клиента» и анализ конкурентоспособности показали данной компании, что эти бренды весьма важны для стабильности ее финансового состояния и позиции на рынке. Однако можно взглянуть на это и под другим углом: текущие возможности совершенствования потоков создания ценности A и B не столь важны для компании в целом, как перспективы совершенствования прочих брендов.

На какие «лодки» следует ориентироваться данной компании, спросим мы, пользуясь лексиконом Баффетта? Наилучшие шансы в отношении оптимизации показателей ROIC и стоимости, судя по всему, даст применение в этом подразделении метода «бережливое производство + шесть сигм» к потокам создания ценности C и D.

Анализ результатов формирования потоков создания ценности

Пример, приведенный ниже, иллюстрирует, как анализ вышеописанного типа позволит вам сосредоточиться на потоках создания ценности, состояние которых было наихудшим (разрушение акционерной стоимости). Опускаясь ниже уровнем, на следующий этап, вы сможете сделать ваши усилия еще более целенаправленными.

СДЕЛАЙТЕ ПАУЗУ! ПРОВЕРЬТЕ РАССТАНОВКУ АКЦЕНТОВ

Процесс, описанный в этой главе, не принимает во внимание стратегические инициативы, связать которые с итоговыми показателями акционерной стоимости бывает не так-то просто. Речь идет о таких вопросах, как необходимость повысить безопасность, снизить ответственность производителя, предотвратить угрозу нанесения ущерба окружающей среде и т. д. Методы «бережливое производство + шесть сигм» с неменьшим успехом можно применить и к решению этих проблем, но поскольку, как правило, вопросы такого рода не встают при анализе ROIC и экономической прибыли, вам следует учесть их прежде, чем решать, для каких потоков создания ценности нужно составить карты.

Кроме того, некоторые потоки могут иметь отрицательные показатели EP в настоящий момент и при этом перспективу устойчивой экономической прибыли в будущем. В таком случае показатель EP необходимо дополнить анализом чистой приведенной стоимости (NPV), которая вычисляется сопоставлением с дисконтированной стоимостью будущего состояния E (вопрос о «дисконтированной» стоимости рассматривается в главе 1).

ЭТАП 3. ОПРЕДЕЛЕНИЕ ПРИОРИТЕТНЫХ ПРОЕКТОВ (ВЫЯВЛЕНИЕ ПОТЕРЬ ВРЕМЕНИ)

Когда вы отобрали потоки создания ценности с максимальным потенциалом создания стоимости, вам остается выявить отдельные проекты в рамках целевого потока создания ценности и определить их приоритетность с учетом предполагаемой выгоды.

Если ваша организация уже использует шесть сигм, перед вами возникнет соблазнительная возможность использовать для совершенствования управление на основе данных и процесс DMAIC. Однако данная книга исходит из того, что те, кто работает в сфере оказания услуг, не обучены выявлению проблем — основных факторов, определяющих возможности процесса. Здесь-то и пригодятся методы бережливого производства, то есть поиск потерь и снижение сложности. (Когда вы в последний раз слышали от кого-нибудь: «У нас слишком много незавершенного производства», или «Меня беспокоят потери», или «Время выполнения заказа страдает из-за отклонений спроса», или «Я считаю, что сложность нашего предложения чрезмерна»? Все это вопросы, которые нельзя решить с помощью традиционных инструментов шести сигм.)

Таким образом, отчасти проблема совершенствования потока создания ценности состоит в выборе метода, который позволит выявить неведомые нам возможности бережливого производства и снижения сложности и одновременно не упустить преимущества шести сигм.

К счастью, существует универсальный показатель, который отражает скорость, качество и сложность одномоментно, — это время. Следовательно, важнейший навык для установления последнего связующего звена между корпоративной стратегией и проектами совершенствования — умение анализировать затраты времени в ходе потока создания ценности.

ВРЕМЯ: УНИВЕРСАЛЬНАЯ ВАЛЮТА СОВЕРШЕНСТВОВАНИЯ

В ходе анализа, о котором рассказывалось в этой главе, вы сузили зону своего внимания до нескольких потоков создания ценности, которые сказываются на акционерной стоимости самым негативным образом, иначе говоря, ведут к ее утечке. Следующий вопрос состоит в том, к каким операциям в избранном потоке создания ценности следует в первую очередь применить инструменты метода «бережливое производство + шести сигм»? Вот несколько идей из разных дисциплин, которые являются интегральной частью этой книги.

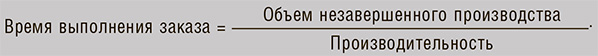

Подсказка № 1. Выводы из закона Литтла, касающиеся незавершенного производства. Закон Литтла, с которым вы познакомились в главе 2, ясно показывает, что наличие значительных объемов незавершенного производства тормозит процесс. (Не забывайте, что незавершенным производством может быть любой объект в процессе — от отчетов и телефонных звонков до электронных писем, запросов и даже клиентов.) Чем больше объем вашего незавершенного производства, тем больше:

• затраты, не добавляющие ценность, которые будут негативно влиять на отчет о прибылях и убытках;

• инвестированный капитал, который будет портить балансовый отчет;

• общий ущерб, который нанесут две первых позиции показателям ROIC и акционерной стоимости.

Таким образом, мы связываем разрушение стоимости с объемом незавершенного производства и, следовательно, с задержками в процессе. В соответствии с методом бережливого производства считается, что длительное время перестройки, простои и плохо организованный поток порождают задержки и незавершенное производство. Но это еще не все.

Подсказка № 2. Подумайте о воздействии качества на время. Вот вам вопрос: предположим, что время выполнения заказа для определенного процесса составляет 10 дней при отсутствии проблем с качеством. Как повлияет на время выполнения заказа и объем незавершенного производства неожиданное появление 10 % дефектов? Казалось бы, время выполнения заказа тоже должно увеличиться на 10 %. Однако на самом деле последствия куда хуже: время выполнения заказа возрастает на 38 %, а число объектов в процессе увеличивается на 54 %! Таким образом, мы можем сказать, что та операция данного процесса, которая порождает эти 10 % дефектов, станет в дальнейшем источником огромных задержек и потерь, не добавляющих ценность. Основная проблема процесса (в данном случае низкое качество) вновь проявляется в виде задержек.

Подсказка № 3. Не забывайте о сложности. Подробнее мы поговорим об этом далее в данной главе и в главе 5, но сложность ваших предложений (количество и разнообразие ваших услуг / товаров) обычно более, чем какой-либо иной фактор, повышает затраты, не добавляющие ценность, число «объектов в процессе» (незавершенное производство) и задержки (вновь появляется слово, обозначающее время). Короче говоря, почти любая проблема процесса, которую вы можете назвать — дефекты, незавершенное производство, низкая производительность, сложность процесса, — приводит к дополнительным задержкам в процессе. Следовательно, универсальной валютой совершенствования служит время. Вывод очевиден: расчет задержек, которые добавляет процессу каждая из операций, поможет выйти на проблемы качества, скорости и сложности, которые создают не добавляющие ценность потери и капитал. Сделав процесс менее дорогостоящим и более быстрым, вы будете способствовать росту валового дохода и дальнейшему повышению стоимости.

От времени к его потере

Должно быть, вы помните введенный в главе 2 показатель, названный эффективностью процесса, то есть отношение времени, добавляющего ценность для клиента, к длительности процесса. Опыт показывает, что в любом процессе с эффективностью 10 % и ниже (90 % времени приходится на задержки и работу, не добавляющую ценность), менее 20 % операций (потери времени) порождают 80 % задержек во времени выполнения заказа.

Следовательно, потери времени дают нам возможность использовать показатели времени, чтобы сделать наши усилия по совершенствованию более целенаправленными. Как показывают рассуждения, приведенные выше, размер потери времени является результатом:

• задержек из-за неэффективности процесса. Рассказывая о снабжении в Lockheed Martin, мы неоднократно говорили, что такие факторы, как время переналадки и многократно повторяющиеся кривые обучения ведут к низким показателям выработки на человека в день;

• отклонения спроса и предложения. В ходе некоторых операций по оказанию услуг обрабатывается лишь один вид предложений, а продолжительное время переналадки и кривые обучения отсутствуют. В книге «Бережливое производство + шесть сигм: Комбинируя качество шести сигм со скоростью бережливого производства» приводится пример со служащим отеля, который регистрирует постояльцев. «Время переналадки» здесь практически отсутствует, и служащий имеет лишь одну обязанность: регистрацию постояльцев. В данном примере понятно, что если служащему требуется ровно 5 минут на регистрацию клиента и если клиенты прибывают с одинаковыми интервалами ровно 7 минут, то время ожидания отсутствует: постояльцы могут зарегистрироваться немедленно, и им не приходится ждать. Однако если в прибытии гостей присутствует какое бы то ни было отклонение или при регистрации возникает какая-либо проблема (что случается почти всегда!), задержки при ожидании начинают накапливаться и приводят к тому, что постояльцы будут стоять в очереди 8 и более минут, прежде чем их обслужат (см. врезку);

• отклонения пропускной способности процесса. Пропускная способность любого неусовершенствованного процесса может значительно меняться ежедневно, а порой и ежечасно из-за таких проблем, как простои (компьютеров или иного оборудования), невыходов на работу и т. д. Таким образом, в одном случае заказ клиента может быть обработан очень быстро, а в другой раз тот же процесс будет происходить с множеством задержек;

• задержки, связанные с качеством. Как описывалось выше, проблемы с качеством (дефекты) воздействуют на объем незавершенного производства (количество объектов в обработке), потери, не добавляющие ценность, и время задержки нелинейным образом.

Как отклонения влияют на задержки и незавершенное производство

В примере со служащим отеля, который приводится в книге «Бережливое производство + шесть сигм: Комбинируя качество шести сигм со скоростью бережливого производства», описана ситуация, где служащий отеля мог зарегистрировать 68 % постояльцев, затратив от 3 до 7 минут (то есть в среднем за 5 минут), а постояльцы прибывали с интервалами от 4 до 10 минут (в среднем один человек за 7 минут). При данных показателях отклонения неизбежно, что один или более постояльцев прибудут с интервалами 4 минуты, в то время как служащему понадобится 7 минут на регистрацию проблемного постояльца. В результате в среднем клиенты ожидали в очереди 8,5 минуты прежде чем получали услугу (которая, собственно, и добавляла ценность) продолжительностью в 5 минут. (Вернитесь к рис. 2.13 «Влияние отклонений на время ожидания», где наглядно представлена данная ситуация.)

Опросы показали, что основной причиной недовольства постояльцев отелей служит время регистрации. Удовлетворенный клиент вновь обращается в ту же сеть отелей в среднем три раза в год, недовольный клиент, как правило, не возвращается и при этом рассказывает о своем опыте минимум трем своим друзьям. Таким образом, довольные клиенты, а точнее, своевременная регистрация, способствуют повышению выручки отеля. В главе 2 рассказывалось о возможностях временного повышения пропускной способности, которое позволяет нейтрализовать негативное воздействие колебания объемов незавершенного производства (в данном случае количества клиентов, ожидающих регистрации) на время выполнения заказа.

Следовательно, потери времени служат важным показателем, который позволяет нам одновременно выявить проблемы, вытекающие из низкого качества и небережливых процессов. Задача состоит в том, чтобы в первую очередь выявить потери времени, затем определить, является ли причиной задержки проблема качества (которая требует применения инструментов шести сигм), проблема скорости (требующая применения методов бережливого производства) или проблема сложности (требующая применения стратегий снижения сложности).

ВЫЯВЛЕНИЕ ЗАДЕРЖЕК: НАЙТИ ПОТЕРИ ВРЕМЕНИ, ЧТОБЫ ЗАНЯТЬСЯ СОВЕРШЕНСТВОВАНИЕМ

Если потери времени — основной фактор снижения акционерной стоимости — составляют всего 20 % операций, как найти и устранить их? Существует три школы.

1) Теория «слепой свиньи». Некоторые японские компании (и некоторые консультанты по бережливому производству в Америке) используют подход, при котором ежегодно проводятся десятки и сотни мероприятий по кайдзен (проектам по интенсивному совершенствованию). Рано или поздно вы доберетесь до «Херби» или потери времени (см. врезку) и сумеете снизить время выполнения заказа. В Техасе существует поговорка: «Даже слепая свинья найдет желуди, если будет долго гулять под дубом».

Кайдзен-мероприятия по совершенствованию могут ускорить процесс DMAIC, но их эффективность будет значительно выше, если направить их на решение приоритетных проблем.

2) Смотрите туда, где скопились горы незавершенного производства, и прислушайтесь к своей интуиции. Сторонником этого подхода был Элияху Голдратт. Вы попросту выявляете самые крупные скопления незавершенного производства в вашем процессе (самые длинные очереди) и, опираясь на знание процесса, анализируете, как сократить объем незавершенного производства. Но иногда незавершенное производство скапливается на операции, которая следует за потерей времени, порождающей задержку (такой пример приведен в книге «Бережливое производство + шесть сигм: Комбинируя качество шести сигм со скоростью бережливого производства»). В примере со снабжением компании Lockheed Martin самые большие проблемы с затратами, не добавляющими ценности, возникали на заводе, то есть на отдаленном от снабжения этапе технологической цепочки, где недостаток комплектующих порождал задержки (и в конце концов проблемы отмечались именно там). Поэтому, начиная наступление в точке выявления задержек, вы далеко не всегда сумеете добиться желаемых результатов.

3) Анализ потерь времени. Вы можете рискнуть, испробовав метод «слепой свиньи», понадеявшись, что вам повезет с выявлением скоплений незавершенного производства, но можете попросту вычислить, где задержки максимальны, с учетом спроса, времени обработки и времени наладки (см. врезку ниже).

Многие компании вполне устраивает второй подход, описанный выше, но «бережливое производство + шесть сигм» побуждают нас к более тщательному анализу данных при принятии столь важных управленческих решений.

Именно поэтому следующий раздел этой главы посвящен анализу потерь времени. Показатели, которые использует этот процесс, позволяют перейти от факторов, стимулирующих ROIC (их мы выявили на этапе 2), к конкретным проектам, которые позволят справиться с потерями времени, снижающими эффективность этих факторов. Данная процедура требует:

1) создать карту сложности потока создания ценности по избранному фактору ценности. Данная карта учитывает поток операций и определяет количественные характеристики потерь и задержек;

2) выявить самые значительные потери времени;

Потери времени — не всегда недостаток мощности

В книге «Цель»[14], в которой излагается теория ограничений, Элияху Голдратт объясняет источник задержек в процессе (ограничение процесса) через образ толстяка-бойскаута по имени Херби, который задерживает отряд пеших туристов. В дальнейшем Голдратт проводит различие между ограничениями мощности (которые сдерживают общий выпуск) и потерями времени (порождают самые продолжительные задержки в процессе).

Один из несколько алогичных результатов бережливого анализа говорит о том, что два эти фактора — ограничения мощности и потери времени — не всегда тождественны. Иными словами, основной источник задержек находится не в зонах, которые традиционно считались узкими местами по мощности. Многие организации наращивали мощность (людей и / или оборудования), пытаясь сократить время выполнения заказа. Как показывает закон Литтла (см. главу 2), наращивание мощности в самом деле повышает скорость выполнения работы и, следовательно, снижает время выполнения заказа:

Однако наращивание мощности обходится дорого. Закон Литтла говорит и о том, что гораздо более эффективным рычагом является снижение объемов незавершенного производства, которое требует инвестиций не финансового (расходы на дополнительный персонал и оборудование), а скорее интеллектуального капитала.

3) определить проекты, которые позволят устранить потери времени (используя бережливое производство, шесть сигм и / или инструменты снижения сложности).

Хочется предупредить тех, кто боится математики: некоторые из расчетов, приведенных ниже, используют алгебру (хотя здесь мы приводим лишь упрощенную версию). Тем не менее познакомиться с применяемыми здесь концепциями надлежит каждому менеджеру, даже если он не желает изучать математику. Вам следует всерьез подумать об обучении ваших «чемпионов» и «черных поясов» проведению более детального анализа потерь времени, иначе финальному связующему звену между стратегией и проектами будет недоставать уверенности. (Любая компания может получить бесплатный доступ к подробностям приведенных ниже расчетов на сайте www.profisight.com.)

АНАЛИЗ ПОТЕРЬ ВРЕМЕНИ. ЭТАП 1. СОЗДАТЬ КАРТУ СЛОЖНОСТИ ПОТОКА СОЗДАНИЯ ЦЕННОСТИ

Как сказано в названии, карта сложности потока создания ценности представляет собой инструмент, который сочетает три элемента:

1) процессный поток;

2) данные о затратах времени;

3) данные о числе различных типов услуг / товаров, проходящих данный поток создания ценности (сложность).

Традиционная карта потока создания ценности отображает основные процессы в потоке создания ценности и распределяет операции по двум или трем категориям: работа, добавляющая ценность, работа, не добавляющая ценность и ненужная, работа, не добавляющая ценность, но необходимая для бизнеса. (Определения даны во врезке ниже.)

Есть несколько путей, чтобы наглядно представить работу, добавляющую и не добавляющую ценность, на карте процесса, которая служит основой для составления карты сложности потока создания ценности. Один из способов предполагает использование цветовой кодировки, другие — деление страницы на колонки (VA — добавляющая ценность, BNVA — необходимая бизнесу, но не добавляющая ценность клиенту, NVA — не добавляющая ценность и ненужная), а затем нанесение обозначений соответствующих этапов.

Как понять, добавляет или не добавляет работа ценность

Всем, кто занимается управленческими, административными и профессиональными процессами, свойственно полагать, что все, что мы делаем, «добавляет ценность», — такова уж человеческая природа. Поэтому нам так трудно увидеть потери в процессах, которыми мы занимаемся изо дня в день. Вопросы, приведенные ниже, помогут сотрудникам вашей организации стать более восприимчивыми к потерям.

А) — Добавляющая ценность (VA) (также называется «добавляющая ценность для клиента» или CVA): работа, которая способствует созданию того, что желает получить от вашего товара или услуги клиент (или того, за что он готов платить).

• Добавляет ли данная операция желаемую функцию, форму или характеристику вашему товару или услуге?

• Обеспечивает ли данная операция конкурентное преимущество (снижение цены, ускорение доставки, уменьшение числа дефектов)?

• Захотел бы клиент платить за это действие? Предпочел бы он нас конкурентам, если бы знал, что мы выполняем такие действия?

В) — Не добавляющая ценность, но необходимая для ведения бизнеса (BNVA): деятельность, за которую ваш клиент не пожелал бы платить (с его точки зрения, она не добавляет ценность), но которая необходима по ряду причин (в основном это работы, связанные с бухгалтерским учетом, а также с юридическими и регулятивными задачами). Помимо добавления ценности для клиента регулирующие органы и другие учреждения могут потребовать от вас определенных действий, которые не добавляют ценность с точки зрения клиентов.

• Требует ли выполнения данной работы закон или иные нормы?

• Позволяет ли данная работа снизить финансовый риск?

• Выполняется ли данная работа для соблюдения требований к финансовой отчетности?

• Нарушится ли процесс, если не выполнять данную работу?

(Как видите, работа, порождающая такие затраты, не создает ценность, но вы вынуждены ее выполнять. Следует убедиться, что выполнять эту работу действительно необходимо, а если такая необходимость отпала — от нее нужно избавиться; старайтесь минимизировать затраты на те виды подобных работ, которые вы не можете ликвидировать.)

С) — Не добавляющая ценность (NVA): работа, которая не добавляет ценность, с точки зрения клиента, за которую он не захотел бы платить и которая не является необходимой для названных выше целей.

• Включает ли данная работа одну из перечисленных операций: переработка, многочисленные подписи, подсчет, погрузочно-разгрузочные работы, инспектирование, переналадку, простои, транспортировку, перемещение, задержку, хранение.

• Осуществляя эти усовершенствования, посмотрите на цепочку поставок в целом. Позволят ли сокращение времени выполнения заказа и снижение затрат повысить валовой доход и загрузить существующие мощности? Если нет, значит, избыточные мощности не добавляют ценность и подлежат ликвидации.

Отражение сложности потока создания ценности

Традиционные карты потока создания ценности были созданы и развивались как часть производственной системы Toyota (которая положила начало всем существующим методам бережливого производства, используемым как на производстве, так и в сфере услуг). Если вам приходилось читать книги о составлении карт потоков создания ценности[15], вы знаете, что в них отслеживается поток одного семейства продуктов на протяжении всего процесса. Это значит, что задержки, вызванные сложностью продукта, во внимание не принимаются. Более того, по большинству стандартов описания, условия являются «простыми» — предложения носят повторяющийся характер, все продукты движутся по единой траектории (= незначительная сложность продукта или процесса) при отклонении совокупного спроса, не превышающего 10 % в месяц. На самом деле большинство компаний сталкиваются совсем с иными реалиями:

• значительная и возрастающая сложность услуг и продуктов (при отсутствии организационных усилий, направленных на снижение сложности);

• отклонения спроса на отдельный заказ значительно превышает 10 %;

• потоки процесса замедляются из-за нескольких видов деятельности.

Поскольку традиционные карты потока создания ценности рассматривали только одно семейство услуг / товаров, они упускали из виду задержки и не добавляющие ценность потери, причины которых перечислены ниже:

• перегрузка, при которой заявки на проведение работ, продукты, информация и т. д. из потоков разных процессов сталкиваются на одной стадии;

• время ожидания, порождаемое отклонением спроса и времени оказания услуги;

• сложность предложения.

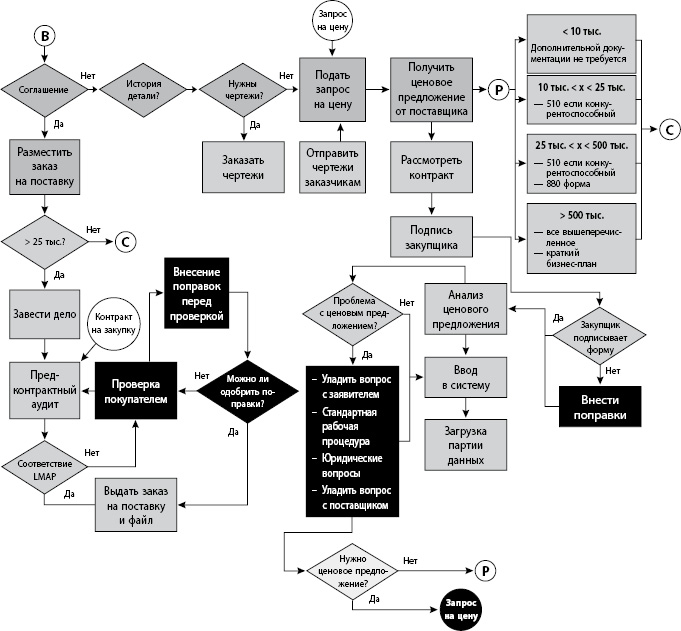

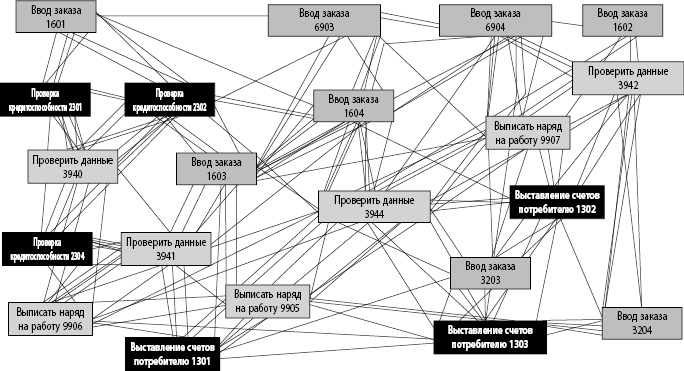

Потребность рассматривать поток всех услуг или товаров одновременно можно проиллюстрировать графически. На рис. 4.5 показана карта-схема потока только для одного семейства предложений, проходящего процесс.

Рис. 4.5. Традиционная карта потока создания ценности

На самом деле эта компания имеет дело с множеством продуктовых семейств, которые проходят один и тот же процесс. На рис. 4.6 представлена случайная выборка лишь 15 % всех предложений. Нанеся все эти семейства на одну диаграмму, мы можем выявить зоны перегрузки, имеющей место на нескольких операциях. На рис. 4.5 эти зоны не видны. Новая карта-схема показывает, что несколько операций — участки, где все линии сходятся вместе, — могут оказаться основными источниками задержек, то есть потерями времени.

Рис. 4.6. Все потоки продукции

В этом примере потери времени образуются там, где множество потоков пересекается на одной стадии. Такие потери можно выявить, только рассматривая потоки всех услуг или товаров (не только одно семейство, как делалось при традиционном составлении карты потока создания ценности) наряду с отклонением спроса и сложностью. Как видите, данные о сложности потока создания ценности включают отклонение спроса, число различных услуг, оказываемых на данном этапе и потоки всех товаров или услуг, проходящих обработку.

Составление карты сложности потока создания ценности

Составление карты сложности потока создания ценности начинается так же, как составление любой другой карты процесса: вам нужно составить схему общего потока и указать все операции, которые проходит данный поток создания ценности. Как и при составлении базовой блок-схемы, важно, чтобы сотрудники, которые заняты данным процессом, фактически проследили за тем, как работа передается с одной операции на другую, не полагаясь на свои представления о том, как осуществляется данный процесс. На каждой стадии процесса вы должны собрать следующие данные (включая расчеты среднего значения и стандартное отклонение).

1. Ориентировочная стоимость каждой операции. Речь идет об общей стоимости, а не стоимости отдельного предложения. (Последний подход называется учетом затрат на основе действий (ABC — activity-based costing); он весьма сложен и трудоемок. Здесь для нашей цели достаточно общих затрат, поскольку мы намерены полностью ликвидировать операции, не добавляющие ценность.)

2. Длительность процесса. Время добавления ценности на единицу каждого типа услуг или товаров.

3. Время переналадки. Время, которое теряется при переходе с «производства» одной услуги или товара на другие, включая время, которое требуется, чтобы набрать максимальную скорость после переналадки (затраты на кривую обучения).

4. Время ожидания. Время, в течение которого объекты дожидаются обработки.

5. Время такта. Уровень потребительского спроса для каждого типа услуг или продуктов.

6. Сложность. Количество различных услуг или продуктов, обрабатываемых в ходе операции.

7. Время без простоев. Время, отработанное в течение дня, минус перерывы и остановки.

8. Дефекты и переработка. Грубая оценка (и / или процентная доля) времени и затрат, необходимых для «исправления» дефектных услуг или товаров на каждой операции.

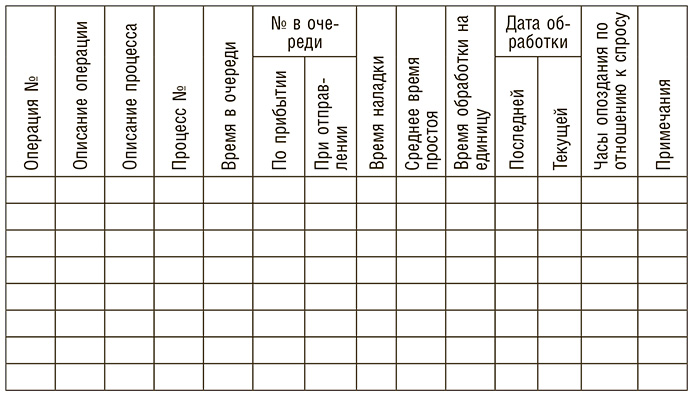

При сборе необходимых данных нужна форма, показанная на рис. 4.7. Она же содержит перечень всех предложений, обрабатываемых в ходе данной операции, и таким образом позволяет дать количественное определение сложности. Она включает оценку отклонения каждого среднего значения, что является важным фактором, влияющим на время ожидания.

Рис. 4.7. Форма для сбора данных о процессе

По этим данным вы сможете вычислить все параметры, которые нужны, чтобы определить, какая операция (потеря времени) порождает самые продолжительные задержки процесса. Более того, вы сможете определить, насколько улучшится положение благодаря применению инструментов метода «бережливое производство + шесть сигм» или после снижения сложности.

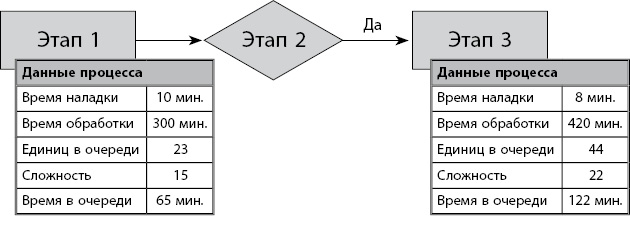

Добавив эти данные к базовой карте потока, мы получим диаграмму, подобную изображенной на рис. 4.8. Располагая этими данными на уровне операций, вы можете вычислить эффективность процесса, время выполнения заказа и отклонения, что, в свою очередь, позволит вам определить относительную значимость потерь времени и рассчитать возможности снижения затрат и роста валового дохода, о чем будет рассказываться далее.

Рис. 4.8. Дополненная карта потока создания ценности (фрагмент)

Собирать данные достаточно долго, чтобы охватить все потоки услуг / продукции

Сбор данных играет в анализе ценности особую роль. Как отмечалось выше, потери времени и ограничения мощности — это не одно и то же, и без данных вы не сумеете определить разницу. Поэтому при анализе потерь времени очень важно, чтобы кто-то ежедневно собирал и записывал данные о процессе в течение недели или более; срок должен быть достаточно продолжительным, чтобы отследить все виды сложностей на обследуемом участке. Так можно компенсировать основной недостаток традиционных карт потока создания ценности: описание потока только для одного продукта.

АНАЛИЗ ПОТЕРЬ ВРЕМЕНИ. ЭТАП 2. ПРЕОБРАЗОВАНИЕ ДАННЫХ КАРТЫ СЛОЖНОСТИ ПОТОКА СОЗДАНИЯ ЦЕННОСТИ В ИНФОРМАЦИЮ

Даже имея все данные для составления карты сложности потока создания ценности, вы прошли лишь часть пути. Зная, где происходят потери времени, вы далеко не всегда можете ответить на вопрос, почему они возникли. Например, пока в Lockheed Martin не завершили анализ задержек при снабжении (когда закупщики тратили целый день на одного клиента, прежде чем переходить к обслуживанию следующего), причина могла быть в чем угодно — дефектах, переработке или множестве других проблем. В данном случае выяснилось, что дело, главным образом, было связано с такими факторами, как время переналадки и кривые обучения, однако заранее это было неизвестно.

Данные, необходимые для получения удовлетворительного ответа на этот вопрос, были собраны, когда вы составляли карту сложности потока создания ценности. Теперь вам необходимо сделать расчеты, которые позволят преобразовать данные в информацию. Это несколько труднее, чем может показаться на первый взгляд, поскольку процессы достаточно сложны: я и мои коллеги потратили немало времени и сил, прежде чем нашли решение, упрощенная версия которого описана ниже. Вывод этой формулы и следствия из нее являются объектом трех патентов США[16] и представляют собой более 100 страниц математических выкладок (и, как было сказано выше, вы можете получить бесплатный доступ к программному обеспечению, касающемуся сложности потока создания ценности, на сайте http://www.profisight.com).

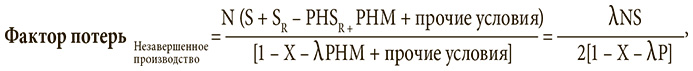

Как найти причину потерь времени: формула факторов потерь

Теперь вы знаете, что задержки (а следовательно, потери) в любом процессе являются результатом многих факторов: времени наладки, переработки, невыходов на работу, сложности и т. д. Поэтому формула, используемая для выявления источника задержек, будет тоже сложной. Вот как она выглядит[17]:

где

? — совокупный спрос;

S — время перестройки;

Р — время обработки;

H — «простои» персонала;

М — простои оборудования;

SR — время переналадки;

X — процент дефектов; для переработки.

Упрощенная формула справа полезна для понимания относительной важности снижения сложности, времени перестройки, качества и т. д. Формула в полном виде также принимает во внимание последствия простоев, невыходов на работу, отклонения времени оказания услуги и отклонения спроса на каждое предложение.

Большинство тех, кто занимается такими расчетами, использует программное обеспечение для составления карт сложности потока создания ценности. Оно позволяет осуществить моделирование различных ситуаций по принципу «а что, если…» и сравнить влияние повышения качества, сокращения времени наладки и / или снижения сложности на время выполнения заказа, объем незавершенного производства и затраты, не добавляющие ценность (например, как отразится на общем времени выполнения заказа уменьшение задержек при приеме заказа? каков будет результат устранения дефектов при заполнении бланка заявления?). Далее в этой главе и в главе 5 мы покажем связь между значительными объемами незавершенного производства и потерями, не добавляющими ценность.

Эта формула дает два основных результата, первый из них является основой для вывода формулы факторов потерь, а второй помогает выявить причины потерь времени (и порождаемого ими незавершенного производства).

1. Диаграмма временных задержек: график, который показывает, какое время требуется для циклического повторения всех операций, связанных с данным процессом.

2. Анализ факторов затрат: показывает относительное влияние качества наряду с проблемами бережливого производства на ваш поток создания ценности.

Сначала мы рассмотрим диаграмму временных задержек (поскольку она позволяет выявить потери времени), а затем анализ факторов затрат (поскольку он помогает выявить причины потерь времени).

Диаграммы временных задержек

В любом процессе, где сотрудники сами могут решать, когда заниматься обработкой продукции, в отличие от операций, предполагающих непосредственный контакт с клиентом, которого нельзя заставлять ждать, почти всегда есть работа, ожидающая в очереди. Обычно сотрудники сначала выполняют одну задачу или операцию, которую считают первоочередной, затем приступают к выполнению следующей задачи и т. д. Формулу, представленную выше, можно использовать для составления диаграммы временных задержек (первоначально она была приведена на рис. 2.10 и теперь воспроизводится здесь), которая показывает время, затраченное на выполнение каждой задачи, и время между выполнением этих задач.

Рис. 2.10 [воспроизведение]

В примере со снабжением в Lockheed Martin, который приведен выше, закупщики обрабатывали все заявки одного участка (без учета их срочности), поскольку переключение с одной компьютерной системы на другую было весьма трудоемкой задачей. Это приводило к задержкам при обслуживании других клиентов, порождало скопление незавершенного производства и потери, не добавляющие ценность. В данном процессе переналадка представляла собой операцию, которая требовала весьма продолжительного времени оборачиваемости и являлась основной потерей времени (второй закон метода «бережливое производство + шесть сигм»).

Просуммировав задержки между операциями и распределив результаты от самых крупных к самым незначительным, вы сможете составить диаграмму Парето для потерь времени (которая будет показана в этой главе далее).

Время ожидания — это потери?

Карта потока создания ценности почти всегда показывает, что большую часть времени работа проводит, дожидаясь обработки (в очереди). Некоторые утверждают, что работа в очереди не требует от компании дополнительных затрат, а следовательно, не должна рассматриваться как затраты, не добавляющие ценность. Это неправильно по двум причинам: во-первых, если работа находится в очереди, это значит, что существует некоторый конечный товар или услуга, который нельзя доставить клиенту, что либо порождает внутренние сбои, либо задерживает получение дохода. Во-вторых, обычно работа стоит «в очереди» из-за разных операций, не добавляющих ценность: проверок, переработки, ожидания утверждения и т. п. Поэтому дело не только в том, что задержки могут снизить ваши доходы, но и в том, что объекты на стадии обработки, как правило, ожидают работ, за которые ваш клиент не стал бы платить, если бы имел выбор!

АНАЛИЗ ПОТЕРЬ ВРЕМЕНИ. ЭТАП 3. УВЯЗКА ПРОЕКТОВ ПО СОВЕРШЕНСТВОВАНИЮ С ПОТЕРЯМИ ВРЕМЕНИ

Вы завершили работу по фокусировке, связанную с переходом от стратегии генерального директора к проектам метода «бережливое производство + шесть сигм»: вы выявили конкретные операции (потери времени) тех целевых потоков создания ценности в подразделении, которые являются основным сдерживающим фактором роста акционерной стоимости. На следующем (и последнем) этапе остается решить, что делать с этими потерями времени. У вас есть две опции:

1) вы можете собрать людей, которые занимаются данным процессом, и попросить их, применяя свое знание процесса, провести мозговой штурм, чтобы ликвидировать задержки, порождаемые потерями времени;

2) вы можете избрать более строгий подход, проведя анализ источников затрат.

Как и прежде, применение более строгого подхода предпочтительно, поскольку он позволяет установить более тесную связь между стратегией генерального директора и проектами по совершенствованию. Все данные, необходимые для анализа факторов затрат, уже были собраны при составлении карты сложности потока создания ценности.

Анализ источников затрат

Формула факторов потерь, о которой рассказывалось выше, имеет упрощенный вид, поскольку она, к примеру, использует средний спрос на продукт или услугу, тогда как реальная формула включает фактические показатели спроса, времени переналадки, времени обработки и качества конкретного предложения. Однако, даже работая с такой упрощенной версией, из этой формулы можно сделать ряд интересных выводов.

1. Время переналадки (S) оказывает линейное воздействие на объем незавершенного производства, поскольку оно присутствует только в числителе. Если сократить время перестройки вдвое, незавершенное производство тоже уменьшится вдвое!

2. Качество учитывается несколькими переменными, включая X — процент дефектов. Качество — весьма значимый фактор, поскольку чем больше X, тем меньше знаменатель, а значит, объем незавершенного производства резко возрастает[18].

3. Сложность находится в числителе, как и время переналадки, но возрастание N (количество разнородных предложений) повышает кривую обучения, а значит, возникает рост S, P, X. Таким образом, сложность предложения может оказать на незавершенное производство и затраты, не добавляющие ценность, более существенное влияние, чем все прочие факторы, вместе взятые.

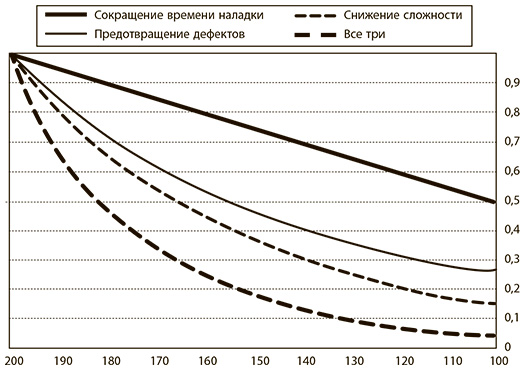

Еще лучше эти выводы иллюстрирует график, представленный на рис. 4.9. Влияние времени переналадки и кривых обучения, а также суммарный эффект оптимизации трех показателей показан здесь отдельными линиями.

Рис. 4.9. Анализ источников затрат

Снижение сложности часто единственное и наиболее эффективное средство сокращения незавершенного производства и затрат, не добавляющих ценности

Снижение времени наладки или сложности на 50 % или ликвидация 10 % переработки

На данном графике по оси X представлен результат:

1) значительной оптимизации показателей бережливого производства (сокращения времени переналадки и кривых обучения между всеми операциями на 50 %), или

2) значительного повышения качества (сокращение переналадки с 10 до ~0 %, то есть до уровня 6б), или

3) снижения сложности предложения на 50 %. Видно, что потенциальное влияние проблем качества на затраты весьма существенно, но еще сильнее отражается на них сложность.

Поскольку формула потерь включает много источников задержек, результаты анализа факторов потерь способны помочь нам выбрать подход к совершенствованию, который обычно представляет собой комбинацию позиций, перечисленных ниже:

• основную проблему представляет качество (требуется фундаментальное совершенствование процесса по методу шести сигм);

• речь идет о проблеме скорости (требует применения метода бережливого производства);

• проблема вызвана сложностью продукта / услуги (требует стандартизации или оптимизации, о которых пойдет речь в главе 5).

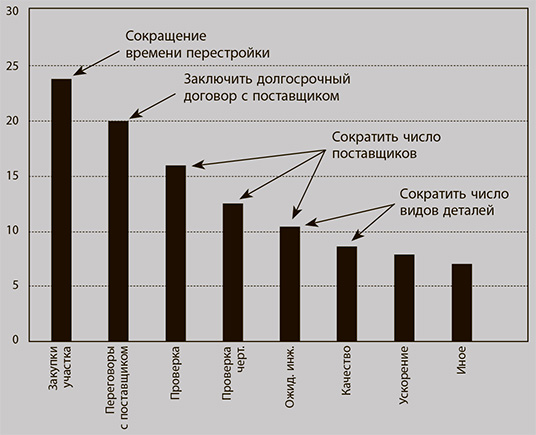

На рис. 4.10, к примеру, показана диаграмма Парето, упомянутая выше, где дается перечень самых крупных потерь времени в порядке убывания. Выполнив анализ источников потерь, вы можете сочетать предложенные методы совершенствования, работая с каждой потерей времени. Вывод: если вы существенно сократите время переналадки, незавершенное производство и затраты на сложность также значительно снизятся.

Рис. 4.10. Диаграмма Парето — потери времени ловушки и предлагаемые усовершенствования

Диаграмма Парето — задержки и усовершенствования в порядке приоритетности

В данном случае важнейшим первым шагом было применение такого инструмента метода «бережливое производство + шесть сигм», как сокращение времени наладки. Именно этот инструмент позволял снизить время выполнения заказа при размещении заказов (аспект, который был определен как критически важная характеристика с точки зрения клиента). Этот и еще несколько шагов позволили избавиться от некоторых операций, не добавляющих ценности, и снизить сложность процесса. Сокращение числа поставщиков и номеров деталей — то и другое позволило снизить сложность предложения — были невозможны без предварительного ряда преобразований в рамках бережливого производства. (В главе 5 приводятся примеры, в которых приоритетной задачей было снижение внутренней сложности предложения при помощи стандартизации.)

В реальности сложности больше

Показывая относительную важность сложности, данная формула на самом деле преуменьшает ее воздействие на число объектов в обработке и потери, не добавляющие ценность. Заменяя средний спрос фактическим, мы нередко обнаруживаем, что 80 % спроса порождается 20 % всех предложений. В строгих расчетах потери, не добавляющие ценность, как правило, повышаются более чем на 25 %. Причина в том, что услуги или товары, которыми интересуются реже, либо представляют собой помехи, вклиниваясь в поток более популярных предложений, либо должны ждать своей очереди. Более того, отклонения в объемах предложений, пользующихся меньшим спросом, выше, чем отклонение объема остальных предложений. Следовательно, формула не позволяет оценить объемы незавершенного производства в полной мере. Таким образом, теория очередей показывает, что потери, не добавляющие ценность, возрастут еще больше. Любители математики, которые хотят ознакомиться с этой увлекательной темой подробно, могут сделать это, зайдя на сайт http://www.profisight.com, где представлены техническая документация, методы расчетов, вспомогательное программное обеспечение и информация о патентной защите.

СОЗДАНИЕ ЦЕННОСТИ ПРИ ПОКУПКЕ И ПРОДАЖЕ АКТИВОВ

Помимо внедрения проектов метода «бережливое производство + шесть сигм», нацеленных на устранение потерь времени, у компаний есть и другие пути оптимизации акционерной стоимости, такие как приобретение и продажа активов. Анализ стоимостных показателей, описанный выше, применим и в этих ситуациях.

Большинство корпораций имеет возможность расти за счет поглощений, синергетических с основным направлением бизнеса и способствующих его укреплению. Исследования показали, что для большинства фирм, которые совершают поглощения, 92 % затрат в процессе due diligence приходится на юридические услуги, бухгалтерию, отчеты и гарантийные обязательства и т. д. — на области не относящиеся к операциям, которые по большей части считаются «услугами». Если приобретения заканчиваются неудачей, то в 85 % случаев это связано с менеджментом и операциями. Однако функциональным подразделениям, в составе которых работают службы по слияниям и поглощениям, нечасто доводится вкушать плоды процесса непрерывного совершенствования.

Поскольку персонал, имеющий подготовку в области метода «бережливое производство + шесть сигм», обучен осуществлять диагностику стоимостных показателей, такой анализ может быть прекрасным дополнением к традиционному процессу due diligence. Моя фирма, например, трижды помогла клиенту в осуществлении процесса due diligence. Теперь при каждом предложении приобретения группа due diligence пытается самостоятельно понять или документально подтвердить:

• насколько быстро данная компания реагирует на «голос клиента»;

• конкурентоспособность компании;

• создание ценности и оценка потерь, не добавляющих ценность;

• текущее состояние ROIC и его перспективы в будущем (с учетом возможностей устранения затрат / работы, не добавляющих ценность);

• синергию работ во всех подробностях;

• оценку доходов владельцев данного бизнеса за последние три года и на ближайшие три года;

• групповую динамику менеджмента.

Цель этой работы — оценить действительную стоимость бизнеса наряду с действительной стоимостью предлагаемых платежных средств (акций или наличных) и сопутствующие риски. Такой процесс due diligence всегда отражался на цене, предложенной сотрудником отдела слияний и поглощений, и на области благоприятных условий при потерях и приобретениях. Однажды процесс операционного due diligence привел к тому, что действительная стоимость была снижена. Продавец отказался от предложенной цены, однако шесть месяцев спустя вернулся, чтобы принять предложение.

Расчет стоимости по методу «бережливое производство + шесть сигм» может пригодиться и в противоположной ситуации, когда компания думает о распродаже активов. Как мы видели на рис. 4.4, некоторые операции в бизнесе не позволяют надеяться на получение экономической прибыли. Задача в том, чтобы выжать из рынка максимальную стоимость. Например, ITT раньше владела автомобилестроительным подразделением, которое стоило $4 млрд и приносило 9 % операционной прибыли, что казалось неплохим. Однако поскольку данное предприятие было весьма капиталоемким, оно не могло дать приемлемой экономической прибыли. Применение метода «бережливое производство + шесть сигм» помогло повысить прибыли подразделения, которое впоследствии было продано по выгодной цене. Это позволило ITT расплатиться с долгами и сделать ряд стратегических синергетических приобретений, которые имеют позитивные показатели экономической прибыли в отрасли с высокими совокупными показателями экономической прибыли.

ЗАКЛЮЧЕНИЕ

Метод «бережливое производство + шесть сигм» зародился в сфере совершенствования операционных показателей и поэтому часто воспринимается как метод, который применим только к операциям. Однако принципы ориентации на клиента, устранения потерь и дефектов, повышения скорости и снижения сложности применимы на любом организационном уровне, даже в кабинете руководства, и к любым процессам.

Стратегическая концепция роста акционерной стоимости значительно расширяется благодаря возможностям, методам и показателям «бережливого производства + шесть сигм». Применение метода «бережливое производство + шесть сигм» в сфере услуг позволяет снизить накладные расходы, которые не добавляют ценности с точки зрения клиента. Кроме того, «бережливое производство + шесть сигм» способствует в любой компании эффективному выполнению стратегии по поглощениям и изъятию капиталовложений.

- Глава 1. Применение метода «бережливое производство + шесть сигм» в сфере услуг для роста показателя возврата на инвестиции ROIC

- Глава 2. Работать быстрее, чтобы стать лучше: почему вам нужны одновременно бережливое производство и шесть сигм

- История успеха № 1. Новые традиции Lockheed Martin

- Глава 3. Смотрите на услуги глазами клиента: станьте организацией, ориентированной на клиента

- История успеха № 2. Bank One не только крупнее, но и лучше

- Глава 4. Реализация корпоративной стратегии с помощью метода «бережливое производство + шесть сигм»

- История успеха № 3. Форт-Уэйн, Индиана, подъем с 0 до 60 проектов бережливого производства в мгновение ока

- Глава 5. Ценность преодоления сложности

- История успеха № 4. Stanford hospital and clinics: на переднем крае революции качества

- 9.4.1. Реализация графа в виде матрицы смежности

- Шесть рычагов полезности

- Повышение производительности приложений с помощью хранимых процедур

- Выбор стратегии ценообразования

- Тестирование Web-сервиса XML с помощью WebDev.WebServer.exe

- Организация пользователей в группы с помощью ролей

- HR-брендинг: Работа с поколением Y, новые инструменты для коммуникации, развитие корпоративной культуры и еще 9 эффектив...

- Пример применения метода «пять почему»

- Реализация языка SQL

- 9.2.1. Более строгая реализация стека

- 9.2 Реализация массива ftAID на платформе Windows NT

- Глава 3 Центральные и периферийные когнитивные стратегии