Книга: Бережливое производство

Глава 5. Ценность преодоления сложности

Разделы на этой странице:

- ВО ЧТО ОБХОДИТСЯ СЛОЖНОСТЬ?

- Роль разработки изделия в снижении сложности

- ФАКТОРЫ ПОВЫШЕНИЯ СЛОЖНОСТИ ТОВАРА/УСЛУГИ

- Что случилось с двигателем воздушного охлаждения?

- Влияние сложности на рост выручки

- Влияние сложности на организационную эффективность

- КАК ПРЕОДОЛЕТЬ СЛОЖНОСТЬ?

- СТРАТЕГИИ СНИЖЕНИЯ СЛОЖНОСТИ

- СТРАТЕГИЯ № 1. СТАНДАРТИЗАЦИЯ: БЫСТРОЕ РЕАГИРОВАНИЕ НА ТРЕБОВАНИЯ РЫНКА ПРИ НИЗКИХ ЗАТРАТАХ

- Математика — вещь хорошая, чего не скажешь о пустых разглагольствованиях

- Предотвращение потерь

- Стандартизация и случайное изобретение микропроцессора

- СТРАТЕГИЯ № 2. ОПТИМИЗАЦИЯ АССОРТИМЕНТА ТОВАРОВ/УСЛУГ

- Применение. Роль маркетинга в снижении затрат на сложность

- РАСЧЕТЫ ЗАТРАТ НА СЛОЖНОСТЬ

- ЗАКЛЮЧЕНИЕ

Глава 5. Ценность преодоления сложности

Начало было вполне безобидным. Около четырех лет назад несколько клиентов, использующих услуги Wholesale Lockbox, предоставляемые подразделением Bank One, поинтересовались, можно ли воспользоваться срочной доставкой и получить перевод на счет (размером до $1 млн) на следующий день[19]. Естественно, Bank One ответил: «Никаких проблем. Мы обеспечим оказание данной услуги в течение четырех часов. И не станем требовать никакой оплаты».

Поначалу это было несложно. Операций по срочному внесению депозитов было немного, при этом требовалось обработать не более одного-двух платежных документов на одного клиента. Но скоро такие операции начали расти как грибы после дождя. Теперь этой услугой пользовались многие клиенты Wholesale Lockbox, причем пересылаться могли как единичные депозиты, так и несколько, и комплект платежных документов мог содержать от 1 до 500 чеков, представляющих до 200 счетов. Мало того, подавляющее большинство клиентов желало, чтобы при обработке их чеков Bank One каждый раз следовал особой процедуре в соответствии с их индивидуальными требованиями. Такие процедуры могли включать ввод данных, шифровку данных, отображение содержимого, сшивание скобкой в правом или левом углу или использование скрепок и т. д.

В итоге, по оценкам Bank One, «одна-единственная» срочная услуга превратилась фактически в несколько сотен различных процессов — и понятно, что выполнять обещание об «оказании услуги в течение четырех часов» на практике стало весьма проблематично. Сложность данного предложения и проистекающая отсюда сложность процесса неизбежно должны были привести к тому, что рано или поздно Bank One подведет кого-то из клиентов. Кроме того, в банке понимали, что большинство их конкурентов предоставляют эту услугу за дополнительную плату, но они не могли и думать об этом, поскольку были не в состоянии выполнить свои обязательства на 100 %.

Решение проблемы Bank One носило многоуровневый характер. Отчасти проблема решалась за счет рационализации внутренних процессов с помощью применения базовых принципов бережливого производства. Сотрудники банка могли попытаться снизить время переналадки между различными операциями (как сделали закупщики Lockheed Martin), определить приоритетность работ и т. д. Такие изменения позволили им снизить объем незавершенного производства (число депозитов, ожидающих обработки), что помогло решить проблемы внутренних процессов за счет сокращения потерь, затрат и времени выполнения заказа. Это до некоторой степени сократило число операций, не добавляющих ценность, и уменьшило сложность процесса. Но, когда предложение носит столь широкий характер, снижение потерь, не добавляющих ценность, за счет повышения внутренней гибкости процесса имеет свой предел.

Следовательно, банку следует взяться за другую составляющую: сложность самого предложения товара или услуги. Как было показано в главе 4, такая внешняя сложность (многообразие продуктов и услуг), которая, вторгаясь в процесс, часто увеличивает число объектов в нем (незавершенное производство), а значит, и не добавляющие ценность потери в большей степени, чем внутренние проблемы процесса (например, время переналадки).

Группа Lockbox в Bank One достигла значительных успехов в поисках идеального решения. Совершенствование процессов и четкое понимание пределов обязательств при оказании услуг позволили ей преобразовать данную услугу из порождающей значительные накладные расходы в источник выручки и при этом стабильно оправдывать ожидания клиентов. Теперь данный процесс осуществляется в соответствии с отраслевыми стандартами и совершенствуется ежемесячно. Сложность услуг, оказываемых в рамках системы lockbox по-прежнему достаточно высока, но теперь в банке знают источник этой сложности и ее последствия и могут взимать соответствующие сборы. Рабочая группа развернула инициативу по созданию ячеек / модулей обработки — «платформенному» подходу к снижению сложности, о котором рассказывается далее в этой главе. (Дополнительные сведения об этом вы можете найти также в главе 13.)

Цель данной главы — показать коварный характер незаметно возникающей сложности и вооружить вас знаниями, необходимыми для принятия рациональных стратегических решений, которые позволят организации сохранить свою индивидуальность на рынке и при этом не быть уничтоженной не добавляющими ценность потерями из-за сложности.

Многие из примеров, которые приводятся в этой главе, касаются производственных компаний, поскольку снижение сложности в компаниях сферы услуг пока находится в зачаточном состоянии. Однако данные принципы в равной мере применимы и к компании-производителю, и к сервисной компании. (На самом деле при внимательном чтении вы заметите, что сложность продукта в производственных компаниях, о которых пойдет речь, проистекает из сферы услуг внутри этих компаний — главным образом это отдел маркетинга и разработки.) Каким бы бизнесом вы ни занимались, выигрыш от устранения излишней сложности часто куда больше, чем эффект от бережливого производства и шести сигм, взятых по отдельности.

ВО ЧТО ОБХОДИТСЯ СЛОЖНОСТЬ?

Мой острый интерес к снижению затрат на сложность, и в особенности к их расчету, возник не в ходе обучения, а в результате приобретенного опыта. Когда-то я занимал пост генерального директора International Power Machines (IPM) — я сам создал эту компанию, сделал ее открытым акционерным обществом и впоследствии продал подразделению Rolls-Royce. Данная компания разрабатывала и изготавливала источники бесперебойного питания (UPS), которые защищают особо важные компьютеры и аппаратуру от нарушений энергоснабжения. Наши системы защищали в числе прочих компьютеры Нью-Йоркской биржи (NYSE), Depository Trust, Merrill-Lynch и атомных электростанций.

IPM начала с предложения одного-единственного продукта — источника бесперебойного питания на 5 кВт. Затем, как и большинство компаний на данном рынке, мы стали разрабатывать новые устройства (на 10 кВт, 20 кВт… и, наконец, на 300 кВт), стремясь удовлетворить нужды клиентов. С годами стремление расширить ассортимент привело к тому, что только в диапазоне 1080 кВт мы имели семь разных по механике и электрике проектных решений, а устройства, которые относились к разным диапазонам мощности, практически не имели одинаковых комплектующих. Удовлетворение нужд клиентов, которым требуются устройства с различными характеристиками мощности, — это сложность, добавляющая ценность; наличие семи разных конструкций, не имеющих общих комплектующих, — сложность, не добавляющая ценность (известна также как «прозрачная сложность» — transparent complexity). Многообразие используемых деталей, таких как шины или теплоотводы, не представляло для наших клиентов никакой ценности. Из-за сложности опыт в области разработок или производства изделий одной мощности был неприменим к изделиям с иными характеристиками. Производственные процессы тоже были сложными (и дорогими) и представляли собой сборку неисчислимого количества блоков, которым предстояло превратиться в несметное число разнообразных устройств.

Мы тщетно пытались найти «основные» причины наших высоких затрат, проблем с качеством, чрезмерно длительного времени выполнения заказа, но диаграммы Парето не давали ответа. Компания оказалась на грани банкротства, на производстве возникло множество сложностей с качеством, масса клиентов была недовольна, показатели роста выручки оставляли желать лучшего.

Роль разработки изделия в снижении сложности

UPS на 10–80 кВт давали 15 % валовой прибыли и имели отрицательные показатели возврата на инвестированный капитал. По мере роста компании накладные расходы росли пропорционально объему. Нам приходилось наращивать инвестированный капитал за счет займов.

Уверяю вас, когда человек знает, что через месяц его повесят, его мозг начинает работать с поразительной интенсивностью.

В отчаянии я отправился в публичную библиотеку и среди прочего прочел, как Toyota изготавливает множество разнообразных изделий с заданным набором параметров в соответствии с требованиями заказчика на базе небольшого числа стандартизированных сборочных узлов. Приведенные данные о снижении затрат были поразительными. Я прочел и о катастрофе, к которой привела GM попытка снизить затраты за счет производства «похожих» машин. Было ясно, что оптимальный путь — стандартизировать внутренние процессы и при этом удовлетворять разнообразные нужды клиента при низкой себестоимости.

Какие альтернативы были у нас? Было два пути. Мы могли бороться со сложностью непосредственно путем стандартизации, применив инструменты проектирования по критерию метода «бережливое производство + шесть сигм» (DFLSS) при разработке услуг / продуктов (без воздействия на клиента), или же могли попытаться повысить качество процесса, применив инструменты метода «бережливое производство + шесть сигм» с целью повышения гибкости и эффективности, несмотря на внутреннюю сложность, не добавляющую ценность.

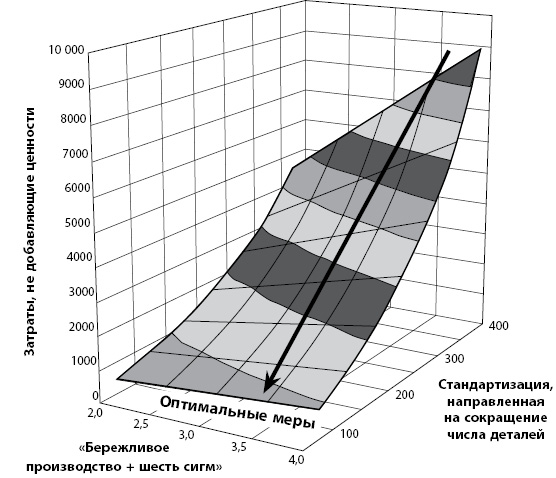

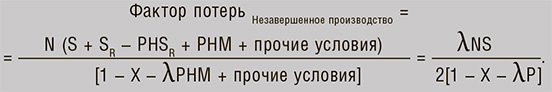

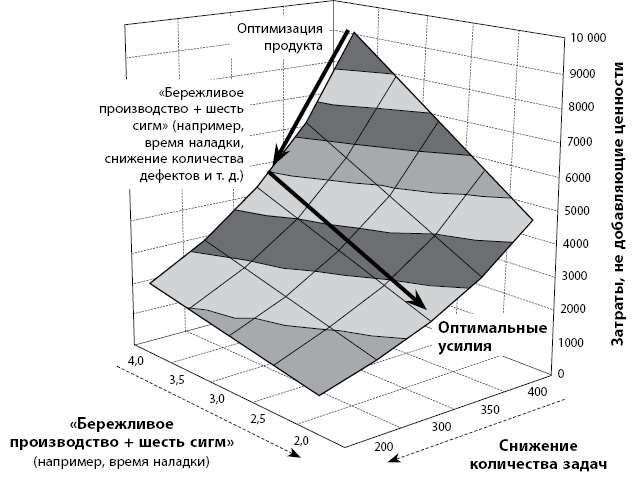

Наши внутренние производственные процессы главным образом представляли собой сборку с непродолжительным временем переналадки. Поэтому применение метода «бережливое производство + шесть сигм» к производственным процессам не имело большого потенциала. А основные дефекты качества — пропуски монтажных соединений или ошибки при сборке изделий были связаны с огромным ассортиментом выпускаемых изделий (сложность продукта). Мы поняли, что главное для нас — снижение сложности, как показано на рис. 5.1.

Рис. 5.1. Стандартизация снижает потери, не добавляющие ценности, гораздо сильнее, чем бережливое производство или шесть сигм

Одна из прежних компаний, где работал автор, столкнулась с той же ситуацией, что и Stanford Hospital and Clinics: снижение сложности позволило достичь более значительного снижения затрат и повышения скорости, чем обычные попытки усовершенствовать текущее состояние процессов.

В наших случаях стандартизация, а точнее, стандартизация платформы, означает разработку единого решения механической и электрической части устройств для всех диапазонов мощности. Мы добились того, что 80 % процентов комплектующих, блоков и монтажных схем стали едиными для всех изделий.

Следствием этого были и другие изменения. В результате мы пришли к выводу, что нам надо уйти с рынка систем для ядерных электростанций, так как эти системы всегда изготавливались по специальному заказу и затраты на сложность для них было невозможно выявить средствами бухгалтерского учета. Время выполнения производственного заказа, которое изначально составляло от 6 до 12 недель, сократилось и теперь не превышало 2 недель. Качество продукции резко улучшилось — полученный результат стал для нас неожиданным. Любые меры по совершенствованию, предшествовавшие стандартизации, оказывались неэффективными, поскольку были разбросаны среди множества конструктивных решений. Но после стандартизации мы могли сфокусировать наши усилия, занимаясь единой конструкцией.

Единые монтажные столы позволяют без промедления отправить блоки в лабораторию и осуществить их тестирование, что значительно упрощает процесс и уменьшает объем документации и затраты на обработку. При этом улучшились и показатели надежности, что привело к снижению затрат на гарантийный ремонт. Повышенная надежность стала нашим оружием в борьбе с конкурентами: мы обещали вернуть клиентам деньги, если они будут недовольны работой наших изделий. Пока этим предложением не воспользовался никто.

Помимо этого стандартизация платформы открыла для нас новые рынки. Раньше объем наших продаж за рубеж был ограничен из-за недостаточной надежности энергоснабжения за рубежом, наших проблем с качеством и таможенных пошлин. Однако стандартизированная продукция была так проста в сборке, а документальное сопровождение — столь безупречным, что мы стали экспортировать блоки, имеющие высокую добавленную ценность, предоставляя местным фирмам право собирать их, используя корпуса и трансформаторы местного производства, чтобы снизить пошлины. Когда эти блоки, распространившиеся на половину земного шара, стали превосходно работать, мы были чрезвычайно горды собой. Именно этой цели мы добивались в прошлом, когда ломали головы над тем, как решить проблемы с качеством.

Мне вспоминается отрывок из книги Э. Хемингуэя «По ком звонит колокол»:

«В его глазах, следивших за самолетами, светилась гордость. Теперь он уже различал красные опознавательные знаки на крыльях и следил за быстрым, величественным, рокочущим полетом машин… Это наши самолеты. Они прибыли сюда, запакованные, на пароходах, с Черного моря, через Мраморное море, через Дарданеллы, через Средиземное море, и их бережно выгрузили в Аликанте, собрали со знанием дела, испытали и нашли безупречными…

…Гольц смотрел на самолеты суровыми, гордыми глазами, которые знали, как могло бы быть…»[20]

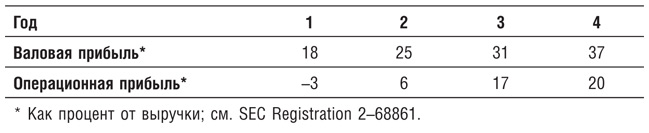

Так могло быть, так и случилось. Результативность сбыта росла вместе с нашей репутацией, и перед нами открывалось все больше возможностей. Благодаря переработке конструкции все варианты механической части изделий мощностью до 200 кВт были сведены в одну. Это позволило избавиться от потерь, связанных с незавершенным производством, кривыми обучения и сопутствующими потерями, не добавляющими ценности, что позволило увеличить чистую валовую прибыль с 15 до 37 % (табл. 5.1 и рис. 5.2). Показатель ROIC вырос с –6 до +30 %, и в конечном счете компания была продана одному из подразделений Rolls-Royce в 7,2 раза дороже балансовой стоимости. Это обеспечило меня средствами и временем, чтобы посетить Toyota и другие японские фирмы, а впоследствии основать George Group.

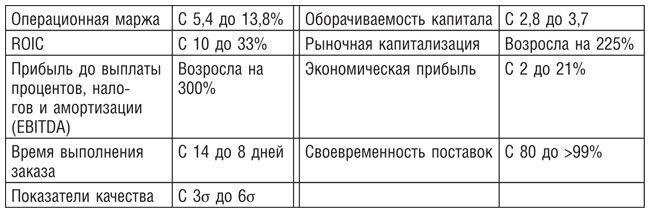

Таблица 5.1. Результаты снижения сложности в IPM

Рис. 5.2. Стандартизация увеличивает уровень прибыли

Стандартизация систем питания 10–100 кВт

Число комплектующих деталей снизилось на 67%

Валовая прибыль возросла на 17 процентных пунктов

Верхняя линия графика показывает, как велик был суммарный эффект многообразия вариантов и конструкций для каждого диапазона мощности. После стандартизации комплектующих их общее число сократилось, а валовая прибыль возросла более чем в два раза.

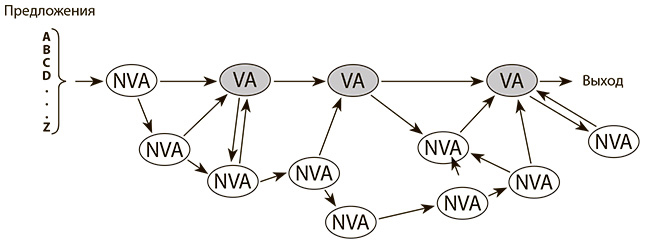

Короче говоря, мы обнаружили, что источником сложности были операции, связанные с оказанием услуг, то есть стратегия маркетинга и разработка продукции, а производство и тестирование были всего лишь невинными жертвами, на долю которых выпадали все обвинения. Концепция снижения сложности представлена графически на рис. 5.3.

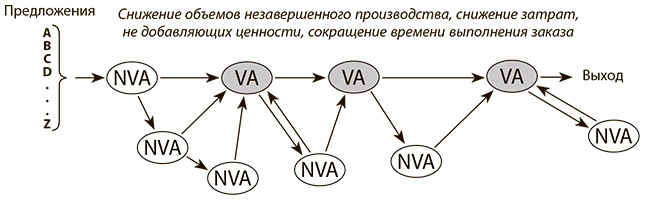

Рис. 5.3. Путь снижения сложности

Примечание:

NVA — действия, не добавляющие ценность;

VA — действия, добавляющие ценность.

Процесс до усовершенствования

Процесс после совершенствования по методу «бережливое производство + шесть сигм»

Процесс после снижения сложности

В верхней части рисунка представлен процесс до усовершенствования. В середине показано применение всех традиционных инструментов метода «бережливое производство + шесть сигм» по модели DMAIC: системы «вытягивания», сокращение времени переналадки, контроль процесса, планирование эксперимента и т. д. Заметьте, что количество операций, не добавляющих ценность, снизилось почти на 50 % наряду с сокращением объема незавершенного производства и времени выполнения заказа. Тем не менее, сократив количество разных задач в рамках каждой из операций, можно добиться дальнейшего значительного сокращения операций, не добавляющих ценность, объема незавершенного производства и времени выполнения заказа. Метод расчета общего полезного результата снижения сложности долго был одной из наших целей, и о нем пойдет речь далее в этой главе.

ФАКТОРЫ ПОВЫШЕНИЯ СЛОЖНОСТИ ТОВАРА/УСЛУГИ

В течение последних 80 лет бизнес исходил из установки, что клиенту следует предложить все варианты, которые он пожелает (= высокая сложность предложения), так как этот путь ведет к дифференциации номенклатуры товаров / услуг, а значит, к высоким прибылям. Происхождение этого направления и глубокая убежденность в ценности сложности восходит к росту конкуренции в промышленности в начале XX в., классическим примером которой является крах модели Т.

В 1921 году выпускаемая Ford модель Т захватила более 60 % рынка дешевых автомобилей, и ее успех казался недосягаемым. В книге My Years with General Motors Альфред Слоун вспоминает мрачные времена, когда GM балансировала на грани банкротства:

«Чтобы состязаться с Ford, нужны ресурсы казначейства США».

Но Слоун понимал, что модель Т удовлетворяет первичную потребность рынка в дешевом и практичном транспортном средстве. Доступная лишь в одном цвете и стилистическом исполнении, модель Т отражала чрезвычайную ограниченность массового производства и была антитезисом сложности продукции. Вскоре эти утилитарные потребности стала удовлетворять растущая волна подержанных автомобилей модели Т. Слоун рассуждал, что укрепление экономики в 1920-е годы привело к тому, что многим владельцам модели Т захотелось купить машину получше, пусть по более высокой цене, но зато более мощную, поставляемую в различном цветовом исполнении, обеспечивающую более высокое качество езды и т. д. Чтобы удовлетворить ожидаемый спрос, все силы были брошены на решение проблем качества Chevrolet в ущерб другим разработкам (в частности, созданию двигателя с воздушным охлаждением, который позднее принесет славу Porsche) и на создание предложения, обладающего множеством желаемых характеристик.

Иными словами, отличительной особенностью GM на рынке стало предложение клиенту более широкого выбора. «К 1925 году эта стратегия заработала, — пишет Слоун. — Столь любимые Фордом объемы, на которые делалась ставка, начали падать». И к 1928-му модель Т исчезла с рынка.

Концепция единичного изделия без вариантов вполне закономерно отправилась в мусорный ящик истории, и ему на смену пришла ничем не сдерживаемая дифференциация.

Каков же был результат? Перенесемся на 80 лет вперед. Затраты на продукцию и сложность предложения часто неизвестны даже внутри компании, не говоря уже о доступности этих сведений извне, если только катастрофическое изменение рынка не вынудит к действиям. Именно такое редкое событие случилось в авиатранспортной отрасли. Компания American Airlines в течение трех лет плелась в хвосте рейтингов авиаперевозчиков, будучи не в состоянии удовлетворить потребности и предоставить качественные услуги, в частности такие, как своевременный вылет. Ральф Ричарди, вице-президент планирования операций, заметил: «Мы изучили все задержки по городам, по времени и не обнаружили ни единой причины, которая могла бы вызвать задержку. Выяснить ее оказалось невозможно. В чем же было дело?»

Ответ был не в графике и не в укомплектовании рейсов персоналом. Дело было в сложности, которая представляла проблему скрытого характера. American Airlines пыталась обеспечить оказание разнообразных услуг, подстраивая структуру парка воздушных судов под требования клиентов, и сформировала 30 вариантов для каждого рынка и оптимизации затрат. Компания имела 14 разных типов самолетов, включая несколько «Боингов-757», оснащенных спасательными плотами (для международных рейсов) и несколько таких же самолетов без спасательных плотов; несколько MD80 с 20 местами первого класса и несколько только с 14 такими местами; самолеты Fokker F 100 и т. д.

Сослужила ли эта сложность добрую службу American Airlines и ее клиентам? Судите сами: компании приходилось обучать механиков из отдела технического обслуживания и текущего ремонта работать с 14 типами воздушных судов, что влекло за собой рост затрат вследствие кривых обучения (людям нелегко вспоминать и восстанавливать навыки выполнения задач, которыми приходится заниматься нечасто). Компания была вынуждена хранить запчасти для 14 типов самолетов, что не только увеличивало капиталовложения и накладные расходы при создании запасов, но и гораздо чаще порождало дефицит, который вызывал задержки.

Что случилось с двигателем воздушного охлаждения?

В 1990-е годы компания Porsche оказалась в отчаянном положении. Первым, кто разработал надежный двигатель с воздушным охлаждением — тайну высокой эффективности первых Porsche, — был доктор Фердинанд Порше. GM отвергла эту идею в 1920-е. Однако Porsche, кроме того, создала линию высокоэффективных двигателей водяного охлаждения. Компания имела столько разных моделей, что лобовая атака (с применением инструментов бережливого производства) на таком широком фронте оказала бы весьма незначительное воздействие на оптимизацию затрат. Было принято судьбоносное решение: Porsche отказалась от двигателя с воздушным охлаждением. (Накал эмоций, который привел к такому шагу, был невероятным: представьте, например, что компания Xerox вдруг бросила бы делать копировальные аппараты.) Это непростое решение, которое позволило уменьшить сложность и сфокусировать усилия, направленные на совершенствование, способствовало восстановлению финансового благополучия компании.

Затраты, которые породила стратегия American Airlines, направленная на дифференциацию рынка, и проистекающая из этой стратегии сложность, заставили президента компании Джерарда Арпи заметить: «Затраты на сложность не окупаются за счет денежных сборов. Сложность создает вероятность того, что вы подведете своего клиента».

American Airlines сократила число типов самолетов с 14 до 7, приблизила механиков к самолетам и внесла в свою работу множество иных изменений, которые способствовали налаживанию потока. Всего за 18 месяцев доля вылетов вовремя возросла с одной пятой до одной второй, а число жалоб клиентов сократилось вдвое. Но достаточно ли этого? Компания Southwest Airlines, имея всего один вид самолетов, демонстрирует ценовое превосходство за счет низкой сложности.

Компании должны добиться равновесия двух противодействующих сил: фактора рынка, который стимулирует рост сложности, требуя вводить новые товары / услуги и расширять предложение; и фактора сложности, который требует упрощения предложения и связанной с ним внутренней сложности, что вызвано растущими затратами. Оптимальной точкой является та, что обеспечивает максимум экономической прибыли. Допустив чрезмерное повышение уровня сложности, компания рискует стать неконкурентоспособной в ценовом отношении. Но, неумеренно упрощая предложение, фирма рискует потерять долю рынка при резком изменении спроса (из-за отсутствия дифференциации).

Суммарные выгоды преодоления сложности касаются как выручки, так и затрат: стоимостная оптимизация портфеля ценных бумаг позволяет повысить целенаправленность и эффективность продаж и избавиться от затрат на продукты с низкой экономической прибылью. Внутренняя стандартизация отражается на затратах, повышая производительность труда за счет сокращения кривой обучения и снижения издержек на единицу продукции в таких сферах, как складирование, снабжение и т. д.

Влияние сложности на рост выручки

Но затраты не единственный рычаг. Чрезмерная сложность вашего предложения может представлять собой барьер для роста. Присмотритесь к любой компании с высоким уровнем сложности, и вы заметите, что ее клиенты часто говорят: «С ними трудно иметь дело». Подобное отношение вызывают несколько обстоятельств.

• Сложность служит препятствием для ведения переговоров с клиентом. Если ваша компания предлагает множество разнообразных товаров / услуг, при этом каждое из предложений включает множество вариантов, эта сложность мешает клиенту — ему приходится продираться через дебри громоздких процессов, разбираясь в массе предложений, не добавляющих ценность, и т. д., чтобы отыскать один-два продукта или услуги, которые соответствуют необходимым характеристикам. (Так действует закон Литтла применительно к клиенту: период принятия решения клиентом = решения в стадии незавершенного производства / производительность.) Разумные люди стремятся взвесить каждое решение; таким образом, сложность переносится на процесс отбора, который осуществляет клиент, время принятия решения увеличивается, а следовательно, возрастает период (предшествующий заключению сделки), в течение которого клиент может передумать!

• Неэффективные процессы продаж. Второй аспект воздействия на рост носит внутренний характер. Он сводится к одному: фокусу. Лучше всего это видно на примере торговых агентов, имеющих дело с клиентами. В главе 2 мы рассматривали процесс определения приоритетов при рассмотрении ценовых предложений. Случаи, в которых компания ставилась в невыгодное положение по отношению к конкурентам, получала низкую валовую прибыль или в которых назначение цены было проблематичным, рассматривались в последнюю очередь (см. рис. 2.4), и в результате информация о них вообще не попадала в отдел маркетинга. Это дарвинистский подход к снижению сложности предложения. Подобного итога можно добиться гораздо быстрее за счет анализа сложности потока создания ценности.

Влияние сложности на организационную эффективность

Изложенное выше свидетельствует, что сложность влияет как на входные данные, так и на итоговые показатели работы. Кроме того, она сказывается и на эффективности менеджмента. Фактически чем выше сложность, тем менее сфокусирован менеджмент и тем меньше вероятность того, что менеджеры смогут осознать, а тем более преодолеть сложность. Мы попадаем в порочный круг! Разорвать его может лишь понимание ключевых факторов затрат, порождаемых сложностью, и распределение ресурсов с применением принципов Парето.

Примеры, приведенные в этой главе и в главе 4, показали, как сложность ведет к потерям, не добавляющим ценность. Фактически сложность часто является важнейшим и единственным фактором данной категории потерь. Устраняя «избыточные» предложения, которые не соответствуют стоимости капитала, можно добиться гораздо большей экономии, чем при обычной оптимизации процесса поставки данных предложений. Стандартизация «субкомпонентов» и их разбивка на модули позволяет получить сходные результаты (идет ли речь о заявках на получение ипотечных ссуд, о производстве или консультационных услугах), не оказывая какого либо воздействия на то, что видит клиент. В первом и втором случае снижение сложности может значительно повысить ценовую конкурентоспособность организации.

КАК ПРЕОДОЛЕТЬ СЛОЖНОСТЬ?

Как рассказывалось выше, в период с 1908 по 1921 год массовое производство единственного вида продукции компанией Ford соответствовало «голосу клиента». «Продукт для любого кошелька» Слоуна при отсутствии избыточной сложности и стоимости «суперкласса» (пример — Pierce-Arrow) соответствовал «голосу клиента» в течение 1922–1929 годов, что благоприятно сказывалось на экономической прибыли.

Финансовые услуги представляют собой отрасль, которая формировалась для удовлетворения многообразных нужд и желаний клиентов — от обслуживания индивидуальных сберегательных счетов, которые появились давным-давно, до применения сложных современных финансовых инструментов, доступных сегодня. Ведущими компаниями на рынке финансовых услуг сегодня являются те, кому удалось оптимизировать уровень сложности в соответствии со вкусами клиента. Так, например, один крупный коммерческий и инвестиционный банк, который десятки лет функционировал на внутреннем рынке как универсальный банк, предлагая любые услуги любым клиентам, обнаружил, что за последние десять лет бесчисленные конкуренты успели снять сливки, захватив наиболее прибыльные сегменты рынка и клиентов, и оставили нашему банку самые нерентабельные клиентуру и сегменты рынка и самые высокие накладные расходы.

Однако многие компании так же, как American Airlines, страдают от избытка сложности. В какой-то момент своего прошлого высокотехнологичные компании, подобные 3M, HP и IBM, сделали акцент на дифференциации и сформировали корпоративную культуру, которая поощряла высокую скорость выведения новых продуктов. Годовые отчеты гласили: «30 % нашей выручки дали продукты, которых не было три года назад», — при этом ничего не говорилось о стандартизации или ликвидации неходовых продуктов. Не лучше обстояли дела и в сфере услуг. Сколько различных услуг, предлагаемых вашей телефонной компанией или поставщиком услуг сотовой связи сегодня, были доступны пять лет назад? Насколько расширился ассортимент услуг вашей финансовой компании по сравнению с тем, что было десять лет назад?

И Bank One, и American Airlines пришли к выводу, что данная проблема имеет два аспекта:

• во-первых, дифференциация значительно повысила потери, не добавляющие ценность;

• во-вторых, ни той, ни другой компании не удалось добиться рыночной дифференциации, поскольку они были всецело поглощены борьбой с внутренней сложностью своих услуг. Они никогда не имели особого положения. В лучшем случае им удавалось не отстать от конкурентов.

Сверх того, столкновение с конкурентом, имеющим более низкие показатели сложности, представляет для них огромный риск.

Эти выводы ставят компании в трудное положение. С одной стороны, они не могут игнорировать потребность постоянно выводить на рынок новые товары и услуги, которые обеспечат им конкурентное преимущество. Спору нет, такие продукты необходимы, чтобы отреагировать на «голос клиента» и выйти на приемлемый уровень ROIC. Но если не предпринять соответствующих усилий для снижения сложности предложений, которые не отвечают данным критериям, суммарный эффект от введения новых продуктов и услуг может так и не отразиться на итоговых показателях деятельности компании.

СТРАТЕГИИ СНИЖЕНИЯ СЛОЖНОСТИ

Описанный выше случай с IPM иллюстрирует первый из двух подходов к снижению сложности; ниже приводится краткое описание обоих подходов.

1. Стандартизация. Стандартизировать и разбить на модули внутренние задачи и составляющие предложения, чтобы уменьшить число исходных позиций, из которых компонуется множество различных товаров / услуг, отвечающих «голосу клиента».

2. Оптимизация. Ликвидация предложений, которые дают устойчивые отрицательные показатели экономической прибыли, в особенности если ваше положение неблагоприятно в стратегическом отношении или вы работаете на сужающемся рынке.

СТРАТЕГИЯ № 1. СТАНДАРТИЗАЦИЯ: БЫСТРОЕ РЕАГИРОВАНИЕ НА ТРЕБОВАНИЯ РЫНКА ПРИ НИЗКИХ ЗАТРАТАХ

На затраты, связанные со сложностью вашего продукта / услуги, максимальное влияние оказывают два функциональных подразделения — отделы маркетинга и НИОКР (или любого другого подобного подразделения, занимающегося разработкой товара / услуги). Поскольку значительная часть сложности связана с историей развития предложения, попытки модернизации услуг или товаров обходятся недешево.

Принцип стандартизации иллюстрирует опыт IPM, о котором рассказывалось выше: мы снизили сложность, не добавляющую ценности (прозрачную сложность), объединив проектирование восьми отдельных устройств в рамках единой конструкции. Новая единая конструкция называется платформой. Стандартизация позволяет совершить прорыв в снижении затрат, не сокращая номенклатуры товаров или услуг, которые получает клиент.

Что такое платформа? Любое предложение, будь то продукт или услуга, как правило, включает в себя отдельные составляющие — это могут быть вещественные компоненты продуктов промышленного производства или отдельные подпроцессы при оказании услуг. В сфере оказания услуг речь может идти об общих веб-страницах, обучении, использовании единого программного обеспечения и т. д. Цель состоит в стандартизации этих составляющих и процессов их создания. Затем такие платформы компонентов можно объединить и на их основе производить богатейший ассортимент рыночных предложений при низких затратах. Участникам тренингов этот принцип демонстрируется на наглядном примере: их просят собрать некоторое число конечных продуктов из деталей, изготовленных на заказ, и из стандартных блоков конструктора Lego. Хотя последние имеют ограниченное количество форм и размеров, из них можно составить бесчисленное количество комбинаций.

Первый шаг состоит в сведении к минимуму числа внутренних задач при помощи стандартизации, затем следует снизить до минимума время переналадки между этими задачами (используя метод четырехэтапной ускоренной переналадки, описанный в главе 11), устранить дефекты и т. д.

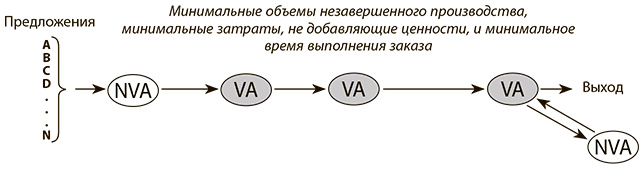

Математика — вещь хорошая, чего не скажешь о пустых разглагольствованиях

Всем вам приходилось читать пространные рассуждения о вреде сложности и преимуществах узкой специализации в сфере производства товаров / услуг. Однако на самом деле, ограничивая себя узким ассортиментом услуг / продуктов, вы ограничиваете возможности роста выручки. Формула потерь, с которой мы познакомились в главе 4 (и которая повторно приводится ниже), позволяет нам определить более строгие рамки для полемики такого рода.

Если вам не приходилось анализировать формулы, возможно, вы не сразу сумеете сделать выводы из данного равенства. Например, если сложность высока (высокое значение N), то это плохо, если, конечно, вы не снижаете время перестройки между отдельными задачами при помощи:

• стандартизации различных внутренних задач. Представьте, что вы создаете товар или услугу по принципу конструктора Lego и получите настоящий рог изобилия, из которого сыплются конечные предложения, представляющие собой комбинации базовых компонентов;

• сокращения времени переналадки между (теперь менее многочисленными) стандартизированными задачами почти до нуля, как в примере со снабжением. Поскольку теперь вашим сотрудникам нужно держать в памяти значительно меньшее число задач, они становятся более искушенными в работе с оставшимися компонентами Lego.

Обе названные темы подробно обсуждаются в данной главе.

Кроме того, когда время переналадки (S) снижается до нуля, объем незавершенного производства и реальная стоимость сложности тоже падают до нуля. Это полностью применимо к сфере услуг и приближенно верно применительно к производству.

И последнее: процент дефектов (X) входит в знаменатель таким образом, что по мере возрастания X величина (1 — X) уменьшается, и объем незавершенного производства резко возрастает. Я не хочу преуменьшать трудности стандартизации, сокращения времени переналадки и предотвращения дефектов и т. д. Но процесс составления карт сложности потока создания ценности, описанный в главе 4, позволяет превратить бурные дискуссии в рациональный метод размещения инвестиций. Поэтому в отношении сложности мы согласимся с Наполеоном, у которого были сходные причины любить математику.

Во многих случаях всю совокупность задач можно свести к одной задаче, полностью избавившись от переналадки. Общий полезный результат подобной стандартизации иллюстрирует пример из практики Stanford Hospital and Clinics, приведенный в главе 1. Вы, должно быть, помните, что не добавляющие ценность потери в кардиологическом отделении, где проводились операции аортокоронарного шунтирования, были очень велики, поскольку каждый из шести хирургов имел собственный набор инструментов и материалов для каждого типа операции. После совместного обсуждения хирурги смогли договориться, что будут пользоваться двумя типовыми хирургическими наборами, что значительно снизило материальные затраты. (Пользуясь терминологией бережливого производства, можно сказать, что два типа наборов в данном случае представляют собой платформы.)

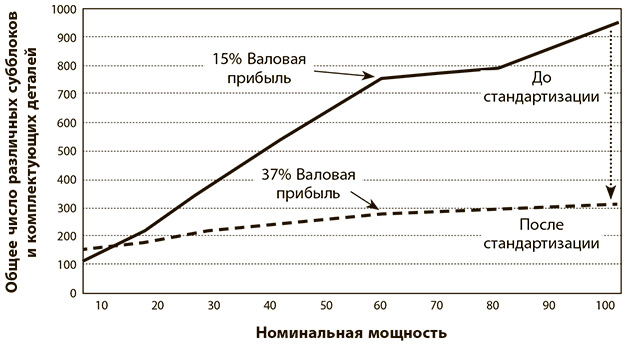

Разумеется, стандартизировать наборы было значительно проще и результативнее, чем обучать сестер готовить 12 разных наборов. Это показывают расчеты сложности потока создания ценности, представленные на рис. 5.4.

Рис. 5.4. Снижение сложности в Stanford Hospital

Снижение сложности в Stanford оказалось более эффективным, чем совершенствование процессов

В Stanford могли ограничиться повышением качества «процесса подготовки наборов хирургических инструментов», но это не обеспечило бы такой значительной экономии, как уменьшение числа наборов.

График построен на основе данных Stanford Hospital and Clinics. Изначально им приходилось готовить 12 разных наборов инструментов (считая разные лотки для разных операций, которые готовились отдельно для каждого хирурга). В Stanford могли бы избрать иной путь, занявшись совершенствованием процедуры подготовки 12 наборов. Альтернативным путем было снижение сложности: для этого нужно было добиться согласия хирургов пользоваться стандартными наборами. Как видите, снижение сложности позволило снизить затраты гораздо больше, чем отдельно взятое совершенствование процесса [по методу «бережливое производство + шесть сигм»].

У этой истории есть и другая часть, которая осталась за рамками главы 1: поначалу материальным обеспечением Stanford Hospital and Clinics по каждой позиции, включая поставки хирургических инструментов, занимались восемь поставщиков. Под руководством менеджера по снабжению Stanford Hospital and Clinics удалось сократить их число до двух по всем позициям — от дефибрилляторов и электрокардиостимуляторов до шовных материалов. С 2001 по 2002 год данные преобразования позволили им сэкономить более $25 млн.

Решающими факторами экономии были:

• стандартизация наборов инструментов. Теперь они закупают большие объемы (примерно в шесть раз больше) гораздо меньшего перечня составляющих;

• сокращение базы снабжения до двух поставщиков на одну позицию (что позволяет повысить объемы закупок у отдельного поставщика);

• снижение затрат на рабочую силу. После стандартизации персонал больницы занимался подготовкой всего двух типовых наборов, многократно повторяя одни и те же операции, вместо того чтобы постоянно переключаться с одного типа набора на другой и выяснять индивидуальные предпочтения каждого хирурга. Это сократило время обработки одного объекта и сократило задержки, порождаемые кривой обучения.

Предотвращение потерь

Легче предотвратить потери, позаботившись о платформе, чем «лечить» их при помощи стандартизации.

Мы потратили уйму времени, выявляя, классифицируя и устраняя потери, не добавляющие ценность. Цель этого процесса — переход менеджеров и всех сотрудников к предотвращению потерь, не добавляющих ценности, за счет разработки будущих предложений на основе стандартизированных Lego-задач с нулевым временем перестройки при переходе от одной задачи к другой. Однако для осуществления такого перехода мы должны начать с повышения производительности существующего процесса, имеющего высокий потенциал создания ценности. Причина, по которой инвестиции в стандартизацию были столь незначительны, крылась в том, что менеджеры:

1) недооценивали ее экономический эффект (его позволяют увидеть расчеты сложности потока создания ценности);

2) опасались расходов и помех, которые повлечет стандартизация существующей номенклатуры товаров / услуг.

Первый из этих вопросов рассматривался в главе 4: снижение сложности часто позволяет добиться более значительного повышения ROIC, чем применение для совершенствования существующих процессов инструментов бережливого производства или шести сигм. Второй вопрос требует осознания и решения: в самом деле, если вы хотите стандартизировать продукт или услугу, вы должны определить дату перехода на новую систему и заранее согласовать эти изменения с клиентами.

Лучший способ решить вопрос затрат на реконструкцию — избежать ее, то есть сделать стандартизацию (философию платформы) составной частью ваших решений по разработке и маркетингу в ходе проектирования вашего продукта или услуги задолго до того, как данный товар / услуга скажется на деятельности остальных подразделений организации и ожиданиях клиента.

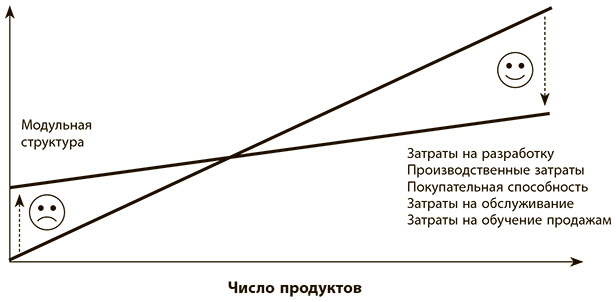

Процесс стандартизации позволяет снизить затраты без потерь, которые может повлечь стратегия оптимизации (то есть потребность в ликвидации части существующих товаров или услуг). Вы должны сознавать, что освоение и переход на платформенную стратегию требует определенных дополнительных затрат и что она не будет работать, если вы намерены производить только один продукт или оказывать только один тип услуг. Но, если вы занимаетесь семейством продуктов, которое содержит более одного товара / услуги, платформенная стратегия быстро станет решающим фактором успеха (рис. 5.5).

Рис. 5.5. Преимущества стандартизации платформы

Преимущество стандартизации платформы

Как и на рис. 5.2, затраты на сложность стремительно повышаются по мере роста многообразия продуктов. Стандартизация составляющих, используемых для поставки данных предложений, — стандартизация платформы — позволяет компании не только сохранить сложность предложения, но и снизить связанные с ним затраты.

Расширяя перечень закупаемых изделий, включенных в договор о поставках, Lockheed Martin стандартизировал задачу размещения заказов на поставку, сведя ее для большинства позиций к методу «укажи и щелкни». Ассортимент изделий не изменился — внутренние клиенты по-прежнему получали то, что хотели, но процесс размещения заказов для большинства изделий стал идентичным. Высокая степень отклонений времени размещения заказов снизилась, что позволило значительно сократить время ожидания, а следовательно, и объем незавершенного производства.

Стандартизация и случайное изобретение микропроцессора

В 1969 году в компанию Intel обратилась японская компания, которая занималась производством калькуляторов, и попросила изготовить дюжину микросхем специального назначения. Ресурсы Intel были ограничены, и компания решила изготовить универсальную микросхему, которая будет выполнять все 12 функций, что дало бы возможность снизить затраты и увеличить объемы производства в 12 раз. Эти разумные усилия, нацеленные на снижение сложности, позволили создать первый в мире микропроцессор семейства 4000. Это пример концепции «платформы», о которой рассказывалось выше, и того, какое благо принес всему миру Его величество случай! На самом деле, как замечает в своей книге «Выживают только параноики» Энди Гроув, Intel была бы уничтожена, если бы не прекратила производство интегральных схем памяти и не переключилась на микропроцессоры. Это решение далось компании нелегко, она мучительно размышляла над ним в течение года, боясь реакции клиентов. Когда же это случилось, клиенты были удивлены, что на это решение понадобилось столько времени!

СТРАТЕГИЯ № 2. ОПТИМИЗАЦИЯ АССОРТИМЕНТА ТОВАРОВ/УСЛУГ

Несмотря на все старания по снижению затрат, ваша организация наверняка производит услуги или товары, которым вряд ли удастся выйти на показатели ROIC, превышающие стоимость капитала (подобные тем, которые производила компания, имеющая пять брендов, представленная на рис. 4.3). Следует устранить такие товары / услуги из вашего портфеля или переоценить их для получения соответствующей отдачи. Такая оптимизация может привести к кратковременной потере в выручке и часто встречает сопротивление, но она бывает весьма эффективна для снижения затрат и обеспечения клиентов продуктом или услугой с более высокой ценностью. Дело в том, что с учетом накладных расходов подобные продукты и услуги разрушают стоимость компании. Необходимо либо снизить затраты, либо ликвидировать эти продукты, чтобы не вызвать враждебности клиента.

Если затраты и ценность известны, можно осуществить стандартизацию сложного предложения, которая устраняет сложность, не добавляющую ценность. Но если продукты и услуги обладают особенностями и функциями, желанными для клиента, то есть непрозрачной сложностью, нужно основательно взвесить все за и против, прежде чем устранять их из своего предложения. Ликвидация продуктов или услуг, которые не добавляют акционерной стоимости, должна осуществляться с учетом отношений с клиентами, стратегии компании, воздействия на внутренние процессы и оптимизации показателей экономической прибыли. Цель состоит в том, чтобы определить желаемое «будущее состояние» величины постоянных расходов и создать поддерживающую стратегию, которая наряду с внедрением метода «бережливое производство + шесть сигм» позволит добиться этой цели.

Стратегия компании может потребовать оптимизации (устранения) ряда товаров / услуг, что позволит сосредоточиться на стандартизации и совершенствовании процессов с целью повышения эффективности оставшихся предложений. Правление одной компании стояло перед выбором: уйти с емкого рынка продукта там, где она отставала от конкурентов, или заняться стандартизацией и совершенствованием процессов. За счет одной лишь стандартизации им удалось значительно повысить свою ценовую конкурентоспособность.

Применение. Роль маркетинга в снижении затрат на сложность

В любой компании, занимается ли она производством или оказанием услуг, маркетинг по праву считает своей задачей повышение выручки. Казалось бы, если вы применяете философию шести сигм как следует и прислушиваетесь к «голосу клиента», ваши дела на рынке будут в полном порядке. Тем не менее любой компании следует рассчитать показатели ROIC с учетом клиента. Если вам не удается вернуть от клиента или сегмента потребительского рынка вложенные инвестиции и вы не способны выработать стратегию, которая позволит это сделать, вам лучше отказаться от соответствующей части рынка. Как отмечалось выше, отказавшись от нескольких предложений, вы сможете сосредоточиться на меньшем числе вариантов и работа в рамках метода «бережливое производство + шесть сигм» будет гораздо более результативной.

Раньше подобная проверка маркетинга или планов разработки продукции не проводилась. На самом деле низкие темпы снижения накладных расходов производства в процессе совершенствования часто вызваны избыточной сложностью, в которой виноват маркетинг.

Так, бывшее подразделение United Technologies Automotive производило комплекты шлангов и фитингов для тормозов и кондиционеров. Доходы подразделения едва покрывали стоимость капитала. Компания производила 168 разных типов комплектов шлангов с соединительной арматурой главным образом для Ford и Chrysler и в менее значительном объеме для Toyota и International Truck. Ford и Chrysler были готовы значительно увеличить объем заказов, если компания снизит время выполнения заказа с 12 до 3 дней. Уровень доходов от продаж Toyota и International Truck был ниже стоимости капитала. Убедительный план, позволяющий сделать так, чтобы эти клиенты также создавали стоимость для компании, отсутствовал, а невыполненные заказы этих клиентов не позволяли проектным и производственным подразделениям компании сфокусировать усилия по совершенствованию, поэтому производство продукции для этих двух весьма требовательных клиентов было решено прекратить.

Хотя в данном примере идет речь о сложности продукта, это не вопрос производства; инициативу по снижению затрат, вызванных сложностью предложения, пришлось проявить менеджменту и маркетингу. Снижение сложности должно быть стратегической, межфункциональной задачей.

Первичное снижение сложности ассортимента продукции позволило сфокусировать усилия в рамках метода «бережливое производство + шесть сигм». Внутренняя сложность продукции для Ford и Chrysler была относительно фиксированной и определялась требованиями к квалификационным испытаниям. Поэтому переработка компонентов с целью стандартизации потребовала длительного и дорогостоящего времени цикла. Применив метод «бережливое производство + шесть сигм» к оптимизированному ассортименту продукции, компания добилась сокращения времени выполнения заказа до трех дней и увеличила объем продаж для компании Ford в два раза, что позволило удвоить выручку. Основные источники потерь, не добавляющих ценность, накладные расходы и затраты на обеспечение качества на производстве снизились на 22 %. Это пример диагностики, которая показала, что совершенствование процесса по методу «бережливое производство + шесть сигм» откроет перед компанией перспективы наращивания ROIC, если она избавится от сложности. Результаты применения метода «бережливое производство + шесть сигм» были достаточно впечатляющими (табл. 5.2)[21]. Часто верным ответом является стандартизация и / или оптимизация с последующим совершенствованием процесса.

Таблица 5.2. Результаты оптимизации

Оптимизация ассортимента продуктовой линейки — устранение ряда нерентабельных продуктов — позволила компании сфокусировать свои усилия по совершенствованию на предложениях с более высокой добавленной стоимостью. Эта компания повысила свою акционерную стоимость, и (приобретенная изначально по балансовой стоимости) 26 месяцев спустя была продана по цене, в 3,6 раза превышающей балансовую стоимость.

Данные одной компании, которая использовала оптимизацию, чтобы снизить число предложений, представлены на рис. 5.6. Для снижения затрат на оставшиеся предложения эта компания в дальнейшем занималась совершенствованием процесса. Иногда никакая стандартизация и никакое совершенствование процесса на свете не могут сделать серию изделий или услуг рентабельными. В представленной здесь ситуации компания поняла, что лучше избавиться от нескольких видов услуг («оптимизация»), а затем сфокусировать усилия по совершенствованию на оставшихся направлениях.

Рис. 5.6. Использование оптимизации для сокращения ассортимента продукции с последующим совершенствованием процесса по методу «бережливое производство + шесть сигм»

Как показывают табл. 5.2 и этот рисунок, оптимальный путь повышения показателей ROIC состоит в сокращении части предложений и последующем совершенствовании оставшихся товаров / услуг при помощи традиционных инструментов метода «бережливое производство + шесть сигм».

РАСЧЕТЫ ЗАТРАТ НА СЛОЖНОСТЬ

Сложность увеличивает затраты на многих уровнях, но прежде всего она сказывается на двух основных факторах — объеме незавершенного производства и снижении производительности. Мы можем оценить эти показатели, используя данные расчетов формулы источников затрат, описанные в главе 4 (где она использовалась для составления карты сложности потока создания ценности). Результаты расчетов показывают:

• избыток незавершенного производства. Фундаментальный принцип бережливого производства гласит, что продолжительное время переналадки порождает значительные объемы незавершенного производства, а незавершенное производство порождает действия, не добавляющие ценность, такие как переработка, потеря клиентов, ожидание и т. д. Как показывает формула, в действительности сложность предложения повышает объем незавершенного производства больше, чем долгое время переналадки. Представьте, что вы предлагаете три семейства продуктов и имеете 1500 изделий в процессе. Если общая величина спроса остается неизменной, а названные три предложения удовлетворяют 80 % спроса и имеется, скажем, еще 13 предложений, которые удовлетворяют оставшиеся 20 % спроса, насколько возрастет объем незавершенного производства? На 300 %! Потери, не добавляющие ценность, — это логарифм от объема незавершенного производства, а коэффициенты пропорциональности определяются в ходе составления карт сложности потока создания ценности. Традиционные методы учета предполагают, что для 13 дополнительных предложений нужно назначить цену, которая позволит окупить рост затрат, иначе они будут иметь низкие показатели ROIC и станут разрушать акционерную стоимость. Альтернативным решением является устранение этих 13 предложений из ассортимента продукции, что может привести к потере выручки и доброжелательного отношения клиентов. Однако, имея представление о затратах на сложность, которые позволяет определить карта сложности потока создания ценности, менеджеры могут теперь осуществлять разумные инвестиции в стандартизацию, снижение времени перестройки и т. д., чтобы сохранить многообразие продукции при низких затратах и позитивных показателях экономической прибыли. Данные формулы показывают, что, если вы сохраните все 16 предложений, но сократите время перестройки на 67 %, вы будете иметь те же затраты, что и при производстве всего трех деталей, изготавливаемых в больших объемах! А если вы снизите количество прочих изделий за счет стандартизации и оно станет меньше 13, затраты станут еще ниже. (Для простоты при этом анализе мы не учитываем дефекты и время простоя, но добавить их совсем не сложно[22].);

• низкая производительность. Чем выше сложность, тем реже повторяется отдельная задача и тем большее количество операций, добавляющих ценность, учитывает кривую обучения (а следовательно, затраты на них повышаются). Помимо низкого суммарного объема навыки выполнения отдельных задач становятся менее уверенными, если увеличивается промежуток времени между повторениями. Оба эти фактора стимулируют рост затрат. Как мы видели, лучшим средством борьбы с низкой производительностью служит стандартизация.

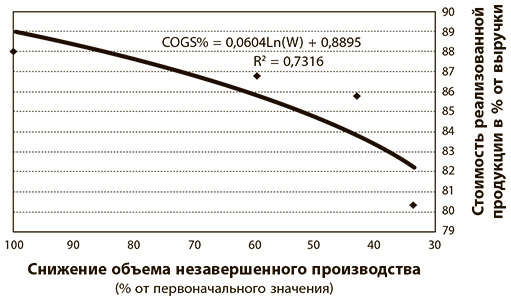

Два названных вида затрат можно рассчитать с помощью формулы фактора затрат, которая дает рациональную основу для инвестирования в снижение сложности. Снижение сложности эффективно снижает затраты, связанные с незавершенным производством и низкой производительностью. График United Technologies, представленный ниже, иллюстрирует логарифмическую связь между незавершенным производством и потерями, не добавляющими ценность (рис. 5.7). Для устранения потерь, не добавляющих ценность, следует свести к минимуму время выполнения заказа (и объем незавершенного производства). (Любопытно, что данный уровень, как правило, значительно ниже того, что требует клиент.)

Рис. 5.7. Влияние незавершенного производства на потери, не добавляющие ценность

Стоимость реализованной продукции (COGS%) в% в зависимости от снижения объема незавершенного производства (WIP) до уровня, приемлемого для роста

% от первоначального значения = [(WIP/COGS)/(WIP°/COGS°)]

Взаимосвязь между объемом незавершенного производства и потерями, не добавляющими ценность, носит логарифмический, а не линейный характер. Иными словами, темпы снижения затрат, не добавляющих ценность, возрастают по мере снижения объема незавершенного производства. Фактически на рисунке представлена обратная ситуация: по мере снижения объема незавершенного производства по сравнению с первоначальным уровнем (значение 100 % с левой стороны графика), снижение затрат, не добавляющих ценность, становится более резким. Затраты начинают падать максимальными темпами, когда объем незавершенного производства сокращается до 30 % от первоначального значения, поскольку многие затраты дискретны и, прежде чем устранить их, нужно избавиться от значительной части незавершенного производства. Снижение этих показателей зависит и от решений менеджмента, и от возможности перевести персонал, занятый операциями, не добавляющими ценность, на работу, добавляющую ценность.

ЗАКЛЮЧЕНИЕ

Для большинства компаний скрытые затраты на сложность представляют собой скрытый фонд прибыли и важный новый путь создания стоимости. Затраты на сложность можно сократить сначала при помощи внутренней стандартизации, а потом путем применения к сокращенному количеству задач инструментов метода «бережливое производство + шесть сигм», таких как снижение времени переналадки и предотвращение дефектов. В конечном счете есть предложения, которые не позволяют добиться позитивных показателей экономической прибыли, а значит, не могут способствовать росту акционерной стоимости. Такие товары / услуги следует исключить из вашей линейки, оптимизируя предложение. Иногда же именно оптимизация является стратегией.

Возможности снижения сложности при помощи оптимизации вы можете оценить, если зайдете в магазины Wal-Mart или Sam’s Club. Сравните ассортимент зубной пасты в Sam’s с супермаркетом или аптекой рядом с вашим домом, и вы поймете, что здесь используют оптимизацию как стратегию конкуренции. Sam’s работает с огромными объемами при небольшом количестве разновидностей продуктов. Это позволяет компании обрести власть над поставщиками, значительно снизить затраты на складские помещения и на рабочую силу при складировании и т. д. Поставщики не получают деньги, пока товар не продан, что позволяет Sam’s работать с негативными показателями оборотного капитала, как делал Генри Форд. Значительная часть экономии Sam’s достается покупателю, что помогает компании расширять долю рынка, «сохраняя драгоценный объем, от которого зависит все». Однако, в отличие от Ford, продукты Sam’s удовлетворяют не менее 68 % (= 1 сигма) всего населения. Этой части населения Sam’s действительно есть что предложить: люди приходят в Sam’s, поскольку зачастую эти магазины являются единственным источником недорогих товаров, удовлетворяющих их потребности. Определенно, стратегии Sam’s и Southwest Airlines опираются на снижение сложности.

Снижение сложности за счет внутренней стандартизации, совершенствования в рамках метода «бережливое производство + шесть сигм» и последующей оптимизации может обеспечить огромное конкурентное преимущество. Считайте снижение сложности новым оружием в конкуренции и мощным инструментом повышения акционерной стоимости.

- Глава 1. Применение метода «бережливое производство + шесть сигм» в сфере услуг для роста показателя возврата на инвестиции ROIC

- Глава 2. Работать быстрее, чтобы стать лучше: почему вам нужны одновременно бережливое производство и шесть сигм

- История успеха № 1. Новые традиции Lockheed Martin

- Глава 3. Смотрите на услуги глазами клиента: станьте организацией, ориентированной на клиента

- История успеха № 2. Bank One не только крупнее, но и лучше

- Глава 4. Реализация корпоративной стратегии с помощью метода «бережливое производство + шесть сигм»

- История успеха № 3. Форт-Уэйн, Индиана, подъем с 0 до 60 проектов бережливого производства в мгновение ока

- Глава 5. Ценность преодоления сложности

- История успеха № 4. Stanford hospital and clinics: на переднем крае революции качества

- В чем ваша ценность

- 1.9 Сложности практической реализации

- 2.7 Сложности практической реализации

- 3.8 Сложности практической реализации

- 4.10 Сложности практической реализации

- 5.9 Сложности практической реализации

- 6.7 Сложности практической реализации

- 7.10 Сложности практической реализации

- 8.3 Сложности практической реализации

- 9.5 Сложности практической реализации

- 10.6 Сложности практической реализации

- Глава 3 Первые сложности