Книга: Бережливое производство

Глава 13. Совершенствование процессов оказания услуг: ставки растут

Разделы на этой странице:

- ПРИМЕР № 6. ВЗЯТЬ ПОД КОНТРОЛЬ СЛОЖНОСТЬ ПРОЦЕССА (ПРОЕКТ КАЙДЗЕН В СФЕРЕ УСЛУГ)ПОЧЕМУ ИМЕННО ЭТОТ ПРОЕКТ?

- МЕРОПРИЯТИЕ

- Предложенные решения

- Участники

- Результаты

- ЧТО ПОНАДОБИЛОСЬ ДЛЯ ТАКОЙ РАБОТЫ

- ПРИМЕР № 7. СОТРУДНИЧЕСТВО С ВНУТРЕННИМИ КЛИЕНТАМИ

- ПОЧЕМУ ИМЕННО ЭТОТ ПРОЕКТ?

- АНАЛИЗ

- Участники

- РЕШЕНИЯ И РЕЗУЛЬТАТЫ

- ЧТО ПОНАДОБИЛОСЬ ДЛЯ ТАКОЙ РАБОТЫ

- ПРИМЕР № 8. ОПТИМИЗАЦИЯ ВРЕМЕНИ РЕАКЦИИ ПРИ ОКАЗАНИИ САМЫХ ЗАМЕТНЫХ УСЛУГ

- ПОЧЕМУ ИМЕННО ЭТОТ ПРОЕКТ?

- Участники

- АНАЛИЗ

- РЕШЕНИЯ И РЕЗУЛЬТАТЫ

- Результаты

- ЧТО ПОНАДОБИЛОСЬ ДЛЯ ТАКОЙ РАБОТЫ

- ПРИМЕР № 9. УБЕРИ СВОЕ РАБОЧЕЕ МЕСТО (ОФИСНЫЙ ПРОЕКТ «5S + 1»)

- ПОЧЕМУ ИМЕННО ЭТОТ ПРОЕКТ?

- Участники

- ПРОЕКТ

- РЕЗУЛЬТАТЫ

- ЧТО НАДОБИЛОСЬ ДЛЯ ТАКОЙ РАБОТЫ

- ПРИМЕР № 10. ЗНАТЬ, ЧТО И КУДА

- ПОЧЕМУ ИМЕННО ЭТОТ ПРОЕКТ?

- Участники

- ДО НАЧАЛА ПРОЕКТА — ПОДБОР КОМАНДЫ

- АНАЛИЗ

- РЕШЕНИЯ И РЕЗУЛЬТАТЫ

- Результаты

- ЧТО НАДОБИЛОСЬ ДЛЯ ТАКОЙ РАБОТЫ

- ДВА ДОПОЛНИТЕЛЬНЫХ ПРИМЕРА

- ПРИМЕР № 11. ИЗМЕНИТЬ ПРОФЕССИОНАЛЬНУЮ ПРАКТИКУ

- ПРИМЕР № 12. «БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО + ШЕСТЬ СИГМ» ПРИМЕНИТЕЛЬНО К ПОСТАВЩИКАМ

- ВЫВОДЫ

Глава 13. Совершенствование процессов оказания услуг: ставки растут

По мере того как ваше понимание метода «бережливое производство + шесть сигм» расширяется, а навыки совершенствуются, типы проектов и методы, которые вы применяете, тоже неизбежно будут развиваться. Перечислим некоторые из причин, по которым вы могли не приступать к проектам, пока вместе со своей организацией не накопили опыт в области «бережливое производство + шесть сигм».

• До сих пор усовершенствований добиться было сложно (это, скорее всего, означает, что вызвавшие проблему причины сложны или переплетаются между собой).

• Достижение ощутимых результатов требует применения более сложных методов или инструментов «бережливого производства + шесть сигм» или инструментов, которые заработают лишь после того, как у людей сформируется доверие к лежащей в их основе методологии.

• Решения требуют участия внешних поставщиков или клиентов.

• Развитие культуры должно достичь такого уровня, когда люди начинают признавать, что им следует изменить свой подход к выполнению работы.

• Нельзя решить все проблемы одним махом. Необходимо приготовиться к множественным (пошаговым) изменениям, которые придется осуществлять параллельно. При этом следует избегать «быстрых» решений, которые не дадут желаемых результатов.

Заметьте, что перечисленные причины требуют не только технических знаний, но и развитых навыков работы с людьми и управления проектами. Для ситуаций, в которых нужны такие навыки, характерна повышенная сложность проблем и высокий уровень риска. Неудачная попытка решить давнишнюю проблему может разочаровать персонал и помешать реализации вашей инициативы, а требование от команд применения непонятных им методов может породить неверие в свои силы. Вряд ли вам захочется привлекать к участию в плохо организованном проекте внешних клиентов или поставщиков, даже если принятие решений не требует никаких специальных знаний.

Примеры из практики компаний, оказавших содействие созданию этой книги, которые приводятся ниже, подходят скорее для проектов второй волны — либо потому, что их реализация предполагает наличие у организации определенного опыта, либо из-за того, что нужны более сложные инструменты, либо потому, что требуется взаимодействие множества функциональных служб или привлечение клиентов.

ПРИМЕР № 6. ВЗЯТЬ ПОД КОНТРОЛЬ СЛОЖНОСТЬ ПРОЦЕССА (ПРОЕКТ КАЙДЗЕН В СФЕРЕ УСЛУГ)

ПОЧЕМУ ИМЕННО ЭТОТ ПРОЕКТ?

В феврале 2002 года Bank One провел стратегическое совещание, на котором менеджеры важнейших подразделений говорили о конкретных возможностях совершенствования и обсуждали их приоритетность. Вопрос о «срочной курьерской доставке» в подразделении Wholesale Lockbox возглавлял список. Он затрагивал взаимные расчеты компаний через Bank One: клиентам требовалось, чтобы поступление платежей на счет осуществлялось как можно скорее после момента платежа.

Как рассказывалось в начале главы 5, услуга, которая прежде оказывалась в весьма скромных объемах — для нескольких счетов ежедневно, вскоре превратилась в весьма сложную операцию по обработке огромного объема поступлений, значительная часть которых требовала «особой обработки» (персонал должен был следовать нестандартной процедуре из-за различных потребностей клиентов). Помимо явных затрат, связанных с избыточной сложностью, Bank One упускал возможность получения дохода — конкуренты взимали за подобные услуги плату, но Bank One считал, что он не вправе это делать, будучи не в состоянии гарантировать определенный уровень качества услуг. Поскольку Bank One был одним из крупнейших поставщиков услуг Wholesale Lockbox в масштабах страны, упущенная выгода исчислялась миллионами долларов в год, которые можно было бы получить при более совершенном процессе.

МЕРОПРИЯТИЕ

Мероприятие по первичному совершенствованию на этом участке позволило добиться определенных улучшений, но изменения, рекомендованные для получения более значительных результатов при оказании услуги, признали слишком рискованными. Для повторного изучения процесса было развернуто второе мероприятие. Проект был запущен в стандартном формате процедуры по совершенствованию (кайдзен), применяемой группой NEO.

День 1. Обучение и определение. Члены команды получают базовую подготовку в области концепций метода «бережливое производство + шесть сигм», в частности представление о семи видах потерь.

День 2. Измерение и анализ. Члены команды обходят все стадии процесса, следуя траектории обрабатываемого объекта. Они собирают данные по времени цикла, очередям, преодолеваемым расстояниям и т. д., чтобы составить карту потока создания ценности.

День 3. Тестирование усовершенствований. Дальнейшая генерация идей по совершенствованию процесса включает анализ затрат и результатов, в ходе которого первоочередное внимание уделяется зонам, порождающим большую часть потерь. Затем команда проводит мозговой штурм для выработки решений в отношении наиболее значимых зон и перестраивает карту потока создания ценности, чтобы включить соответствующие изменения в карту будущего состояния процесса.

День 4. Моделирование преобразований. Участники собирают данные для оценки отобранных усовершенствований, документируют предложенные изменения процедур и осуществляют моделирование процесса с новыми процедурами (насколько это возможно).

День 5. Оценка и отчет. Команда анализирует результаты вместе со спонсорами и отмечает свои достижения.

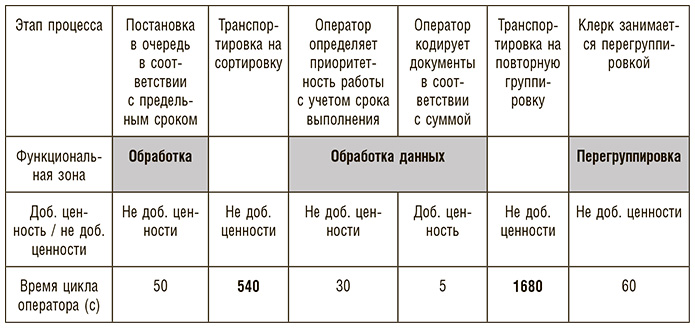

Фрагмент карты потока создания ценности, составленной командой, показан на рис. 13.1.

Рис. 13.1. Данные карты потока создания ценности услуг Lockbox

На схеме представлены собранные командой отдела Lockbox данные, которые показывают количество времени, не добавляющего ценности, на различных операциях в ходе процесса.

Предложенные решения

Команда подала несколько десятков идей по совершенствованию, которые, по ее мнению, позволят максимально сократить время цикла при минимальных капиталовложениях. Если обобщить, речь шла о следующих аспектах.

• Выработка более четких принципов, определяющих, что такое гарантированное четырехчасовое время цикла.

• Четкое представление о производительности. Данный вопрос имел несколько аспектов. Во-первых, команда рассчитала, какое количество персонала понадобится после перестройки процесса для обеспечения 4-часового времени цикла. Во-вторых, было определено предельное число нажатий клавиш, после которого считалось, что обработка заявки занимает слишком много времени, что позволило команде сформулировать принципы, когда можно обещать 4-часовое время цикла.

Участники

Члены команды: Сохайл Хан, Стэйси Хартман, Иоланда Джонсон, Майк Галлахер, Кейт Гварнери, Тэмми Джонс, Кэрил Миллер, Дэнни Паз, Дэвид Медина, Карен Мишала.

Поддержка: Даг Хартсема (спонсор со стороны руководства), Майк Хендершотт (спонсор проекта), Джим Камински.

Результаты

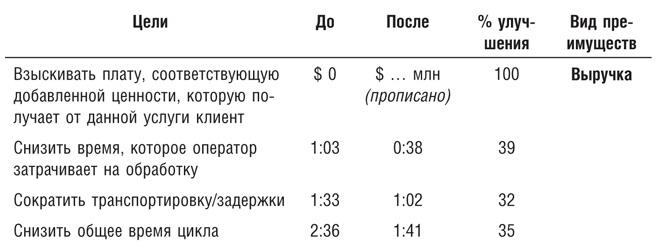

В целом эти идеи позволили сократить время цикла на 35 % и обеспечить уверенное оказание услуги в пределах обещанных четырех часов. Это значит, что компания теперь может получать стабильный доход (см. таблицу 13.1 и рис. 13.2).

Таблица 13.1. Показатели выполнения услуг Lockbox — до и после

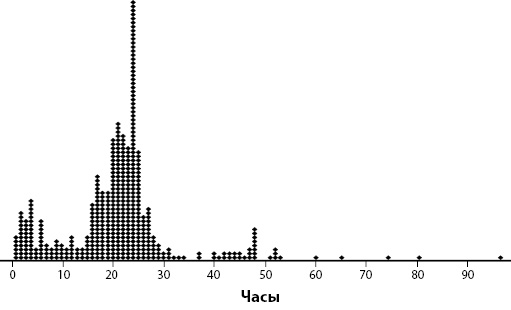

Рис. 13.2. Общее время цикла (до / после)

Данная частотная диаграмма показывает результаты до и после изменения процесса. Более ранняя кривая «до» показывает, что среднее время цикла составляет более 2,5 часов. Кривая «после» свидетельствует о 30 %-ном сокращении времени цикла.

ЧТО ПОНАДОБИЛОСЬ ДЛЯ ТАКОЙ РАБОТЫ

• Соответствие проекта степени готовности организации. Как уже отмечалось, группа NEO из Bank One уже проводила мероприятие по совершенствованию срочной курьерской доставки, в ходе которого команда не ограничивалась в своих действиях. Команда предложила ряд радикальных идей, включая применение принципов бережливого производства для полной перепланировки рабочего пространства. Однако при слушании отчета о первой сессии эти преобразования было решено притормозить. Спонсоры предложили команде вернуться к проекту и осуществить второе мероприятие (вышеописанный проект), нацеленное на усовершенствование процесса без радикального преобразования инфраструктуры операций.

• Вовлеченность спонсора. Спонсоры участвовали в работе еще до начала проекта, помогая расстановке акцентов и области определения проекта. В ходе мероприятия по совершенствованию они встречались с командой в конце каждого дня, чтобы узнать последние новости и оказать необходимую поддержку.

• Разумное использование информационных технологий. В большинстве организаций, занимающихся оказанием услуг, информационная подсистема работала на пределе своей мощности или сверх него. В ряде случаев группа NEO предупреждала команды, что решения с использованием IT не следует даже принимать к рассмотрению, что, как выяснилось, повышало изобретательность команд. В ходе данного проекта сотрудники отдела IT участвовали в мероприятии не с начала до конца, а подключились на стадии принятия решений, где они могли дать свои рекомендации.

• Распространение передовых методов. Описанный проект осуществлялся лишь в одном подразделении Bank One. Однако Bank One представляет собой компанию, работающую в масштабах всей страны, и единый уровень качества услуг должен быть гарантирован во всех подразделениях, прежде чем компания начнет рекламировать данную услугу и взимать за нее плату. Поэтому группе внутреннего консультирования пришлось провести оценку прочих подразделений, которые занимались срочной курьерской доставкой, донести до них информацию о том, чему научилась команда, и адаптировать изменения к конкретным условиям для обеспечения единой эффективности работы в масштабах всей компании.

ПРИМЕР № 7. СОТРУДНИЧЕСТВО С ВНУТРЕННИМИ КЛИЕНТАМИ

В отделе снабжения Lockheed Martin (к которому мы неоднократно обращались ранее в своих примерах) наступил момент, когда сотрудники обнаружили, что показатели «выхода с первого предъявления» по определенным типам заявок на снабжение очень низки, то есть очень немногие заявки проходят весь процесс без остановки из-за разного рода дефектов (например, недостатка информации или ошибочной информации). Закупщики не могли решить эту проблему самостоятельно, поскольку многие проблемы возникали на уровне внутренних клиентов (сотрудников, которые составляли заявки).

Данный проект во многих отношениях можно было бы считать проектом «первой волны», поскольку он опирался на использование базовых инструментов и принципов метода «бережливое производство + шесть сигм» — разработку рабочих стандартов, составление карт процесса и т. д. Однако для эффективного использования этих инструментов команда снабженцев должна была эффективно преодолевать организационные барьеры, не допуская у других сотрудников и мысли о том, что их пытаются обвинить в возникающих проблемах. Преодоление барьеров требует доверия — нужно, чтобы люди за пределами вашей рабочей зоны были готовы оказать вам поддержку и / или принять участие в проекте, чтобы у них был определенный уровень владения инструментами. Именно поэтому важными межфункциональными проектами следует заниматься на более поздних этапах.

ПОЧЕМУ ИМЕННО ЭТОТ ПРОЕКТ?

Сокращение времени цикла — стратегическая цель любого функционального подразделения, занимающегося оказанием услуг. В данном случае межфункциональная команда, включающая представителя клиента, должна была изучить ситуации или факторы, которые вызывали значительные задержки. Выяснилось, что 2 % заявок на снабжение (свыше 1600 в год, что соответствует уровню 3,38 сигмы) возвращаются заявителю из-за дефектов (пропусков, ошибочной информации и т. д.). Время выполнения заказа для таких отклоненных заявок превышало обычные 11 дней, составляя в среднем 37 дней, то есть время цикла увеличивалось более чем в три раза. Это означало, что в любой рабочий день как минимум три разъяренных клиента и беспомощных снабженца сидели на телефоне, стараясь ускорить выполнение заказа, который задерживался из-за подобных возвратов.

АНАЛИЗ

Первые проблемы, с которыми столкнулась команда, нам уже знакомы: обнаружено, что единый подход к обработке заявок отсутствует, отсутствуют данные о количестве отклоненных заявок и документация о том, как должен работать процесс, кроме того, нет единого определения того, что такое «отклоненная заявка», и т. д. В течение двух месяцев команда вручную собирала данные только для того, чтобы определить исходные показатели. Значительная часть этих усилий (75 %) ушла на разработку стандартных рабочих определений и процедур сбора данных.

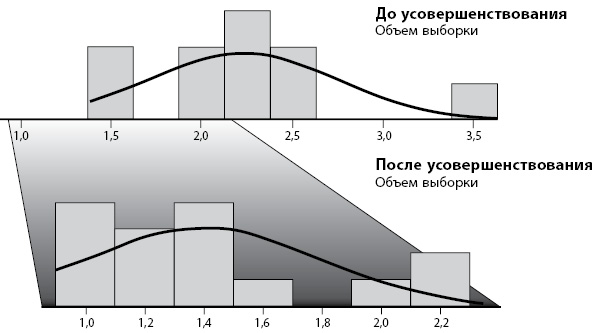

Как только у команды появились четкие определения видов отклоненных заявок, она первым делом проанализировала данные по причинам отклонений. Результаты анализа представлены в виде диаграммы Парето на рис. 13.3.

Рис. 13.3. Причины отклонения заявок — диаграмма Парето

Причины отклонения заявок для системы MRP — диаграмма Парето

Диаграмма Парето позволила команде расставить акценты и определить цели для остальных стадий процесса DMAIC. 80 % отклонений вызваны пятью причинами.

Участники

Члены команды: Тони Сеневива, Дэйв Андерсон, Луис Эскаланте, Кэтрин Джеффрис, Кен Мортимер, Рич Шнайдер, Закия Слэйтон, Рон Варнум, Майлс Бурке («черный пояс»).

Поддержка: Дэн Грант, Марта Дери, Гэри Харрер, Рольф Эклунд, Лу Диаполло, Кен Клобус.

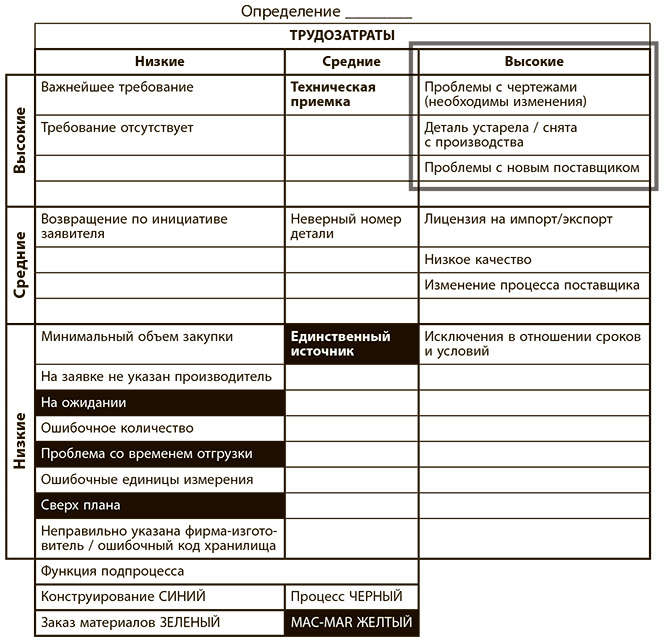

Команда также осуществила оценку затрат и результатов для каждой из причин возврата заявок (сколько нужно затратить усилий для решения данной проблемы и каковы будут результаты, если проблема будет решена). Результаты анализа показаны на рис. 13.4. Как видите, большая часть проблем, которые имели самые высокие показатели на диаграмме Парето, требуют к тому же значительных усилий для решения.

Рис. 13.4. Анализ результатов и затрат для причин отклонения заявок

Классификация причин отклонения заявок для системы MRP

Данная матрица использовалась для выявления причин, которые, с одной стороны, оказывали сильное воздействие на исследуемую проблему (отклонение заявок на снабжение), а с другой стороны, требовали значительных трудозатрат для устранения. Проблемы с чертежами и устареванием деталей получили высшую оценку по той и другой шкале, поэтому вы видите их в правом верхнем углу (они оказались двумя наиболее частыми проблемами и требуют самых значительных усилий для исправления).

Прочий анализ данных включал исследование факторов, максимально влияющих на продолжительность времени, которую отклоненная заявка ждет в очереди на обработку.

РЕШЕНИЯ И РЕЗУЛЬТАТЫ

Основные идеи, реализованные командой:

• осуществить документирование процесса и стандартизировать работу;

• проанализировать процесс технической приемки, который представляет собой ограничение, налагаемое конструкторами на определенные закупки;

• усовершенствовать процедуру обоснования выбора единственного поставщика (федеральное требование) за счет заполнения формы в режиме онлайн и добавления функций защиты от ошибок, чтобы заявка, подаваемая снабженцу, была полной и принималась с первого раза;

• определить лицо, ответственное за очередь, для контроля устаревания. Обеспечить всем сотрудникам доступ к усовершенствованной компьютерной системе, которая обеспечивает уведомление посредством электронной почты и ежедневную загрузку очереди отклоненных заявок на поставку материалов. Это поможет избежать чрезмерных потерь времени выполнения заказа.

В результате множества принятых мер:

• доля отклоненных заявок немедленно снизилась с 2 до 1,7 %;

• количество проверок, связанных с проблемами поставок от одного поставщика, сократились со 100 до 30 %;

• все остальные отклоненные заявки на поставки материалов теперь исправляются на 50 % быстрее, чем раньше, благодаря стандартизации и обучению на рабочих местах.

ЧТО ПОНАДОБИЛОСЬ ДЛЯ ТАКОЙ РАБОТЫ

• Команда преодолела одно из крупнейших препятствий усовершенствованию в функциональных подразделениях, которые занимаются оказанием услуг: она разработала надежную систему сбора и анализа данных. Это не простая работа. Команде понадобилось четыре месяца на создание базовой системы и еще больше времени — на ее отладку. Отчасти проблема заключалась в том, что для сбора данных снабженцам приходилось выполнять дополнительную работу и вводить коды, когда заявка отклонялась. Хотя эта операция была не слишком трудоемкой, она добавляла работы. После того как команда поняла цель операции, ручное кодирование информации прекратилось.

• Команда сделала еще один важный вывод — необходим непредвзятый взгляд на новые методы работы. То, что традиционно считалось надлежащим использованием квалификации снабженцев (использование их знаний для исправления ошибок и получения клиентами того, что им нужно), вскоре стало рассматриваться как настоящие потери. Создание системы для упрощения процесса и автоматизации основных этапов предотвратило необходимость какой-либо переработки. По сути, теперь закупщики могут в большей степени использовать свои профессиональные навыки для работы, добавляющей ценность, такой, как развитие отношений с поставщиками и клиентами.

ПРИМЕР № 8. ОПТИМИЗАЦИЯ ВРЕМЕНИ РЕАКЦИИ ПРИ ОКАЗАНИИ САМЫХ ЗАМЕТНЫХ УСЛУГ

Любое предприятие оказывает определенные услуги, качество которых сразу бросается в глаза. Именно такие услуги определяют ваш имидж в глазах клиентов. Одним из самых заметных подразделений муниципалитета Форт-Уэйна было дорожное хозяйство, которое отвечало за состояние дорог — от уборки листьев до асфальтирования (хозяйство имело даже собственный асфальтовый завод). Ниже речь пойдет именно о дорожном хозяйстве Форт-Уэйна.

ПОЧЕМУ ИМЕННО ЭТОТ ПРОЕКТ?

Любой, кто водит машину по улицам в северных штатах, знает, что беспрерывная смена заморозков и оттепелей ведет к разрушению дорожного покрытия. Проблемы становятся еще более острыми, если муниципальная дорожная служба слишком занята, чтобы заниматься профилактическим ремонтом. Выбоины на дорогах сразу бросаются в глаза, и неспособность осуществить ремонт в срок сказывается на удовлетворенности горожан, на количестве претензий, предъявляемых муниципалитету, и на цене, в которую они обходятся. Традиционно эта проблема порождала огромное количество сверхурочной работы, что вело к еще большему ухудшению работы дорожного хозяйства.

Сотрудники дорожного хозяйства муниципалитета Форт-Уэйна знали, что в последние годы ремонт и содержание улиц осуществлялись не на должном уровне. Результатом было огромное и постоянно растущее число жалоб. При новом руководстве отдел развернул инициативу, цель которой была взять данную проблему под контроль. Программа включала два аспекта:

• увеличить протяженность улиц (в милях), где осуществляется профилактический ремонт, в частности заделка трещин, асфальтирование и т. д. (услуги, которые по больше части незаметны для горожан, но отсутствие которых превращается в весьма заметные проблемы);

• сократить время реакции на сообщение о возникновении выбоин.

Была и еще одна причина для разработки системы ремонта выбоин. «В сезон уборки листьев и снега дорожному хозяйству нужно очень много рабочих, — объясняет мэр Грэхем Ричард. — Если мы не обеспечим их работой в остальное время, мы получим огромные провалы в уровне занятости».

Участники

Члены группы поддержки: Брэд Баумгартнер, Джил Морган, Брукс Битти, Боб Кеннеди («черный пояс»), Тед Райнхарт («чемпион»).

АНАЛИЗ

Первый вопрос, который интересует большинство команд: «Насколько серьезна проблема?». Рис. 13.5 показывает точечный график времени отклика после получения жалобы. Среднее время реакции превышает 20 часов, во многих случаях — значительно.

Рис. 13.5. Определение количественных характеристик проблемы

Каждая точка на этом графике представляет собой количество времени, которое понадобилось для однократного ремонта. График представляет собой типичную модель распределения данных, которая выявляется всякий раз, когда производятся замеры времени: более чем один пик плюс точки, вытянутые в одну сторону. Подобную модель можно встретить там, где существует несколько видов работ, которые можно выполнить быстро (небольшой пик слева), и небольшое количество работ, выполнение которых по каким-либо причинам затягивается надолго. Именно поэтому основная часть графика имеет почти нормальное распределение.

Команда также составила карту процесса, а затем осуществила мозговой штурм для генерации идей относительно возможных причин проблем. Команда обнаружила, что процесс ремонта весьма неэффективен. Например, если ремонтная бригада должна была выполнить работу на северо-востоке и на юго-западе города, они отправлялись на северо-восток, а потом перемещались на юго-запад, не проводя никаких работ по пути движения. Более того, постоянно действующие наряд-заказы на регулярный ремонт относились только к выбоинам, указанным в наряд-заказе, поэтому бригада могла проехать мимо выбоины в одном квартале, чтобы произвести ремонт в соседнем. (На самом деле подобная проблема в том или ином виде присутствует в большинстве процессов.)

Обсуждая проблемы процесса, команда решила уделить первоочередное внимание следующим моментам.

• Как заполняется наряд на выполнение работ (правильность и своевременность).

• Передача информации о нарядах прорабам.

• Факторы, которые сказываются на задержках в ремонте (такие, как наличие достаточного количества рабочих, погодные условия).

РЕШЕНИЯ И РЕЗУЛЬТАТЫ

Команда изменила процесс, что позволило улучшить обмен информацией относительно проблемных зон и более рационально использовать время бригады. Важнейшие изменения:

• «если увидел — почини». Новой нормой стал ремонт всех выбоин, даже если на них не поступало официальных жалоб или специальных распоряжений. (Это весьма эффективно, так как иногда время на транспортировку порождает гораздо большие задержки, чем время самого ремонта — работы, добавляющей ценность.);

• прорабы начали забирать наряды у диспетчеров не реже трех раз в день;

• создание специализированной бригады для ремонта выбоин в сезон листопада (таким образом, ремонтные работы продолжались одновременно с уборкой листьев);

• при необходимости использовалась третья смена;

• централизация контроля распределения работ по ремонту и их выполнения.

Теперь каждый грузовой автомобиль оснащен аппаратурой связи, и бригады оперативно оповещаются о любых изменениях в нарядах на работу.

Результаты

Если договориться, что дефект — это любой ремонт, который не сделан в течение 24 часов, то уровень сигм, который изначально составлял 1,2, быстро поднялся до 3 сигм. На самом деле он продолжает расти: к декабрю 2002 года среднее время ремонта выбоин составляло менее девяти часов, при этом все выбоины, о которых становится известно, ремонтируются в пределах 24 часов, то есть в течение нескольких месяцев дефекты отсутствуют. При значительном сокращении времени выполнения заказа (см. рис. 13.6) незавершенное производство, которое могло бы создавать заторы в процессе, практически отсутствует. Возможно, самый важный результат — одобрительная реакция горожан, которая воодушевляет ремонтные бригады и стимулирует производительность труда, а также полученное удовлетворение от работы и позитивное отношение работников к самим себе.

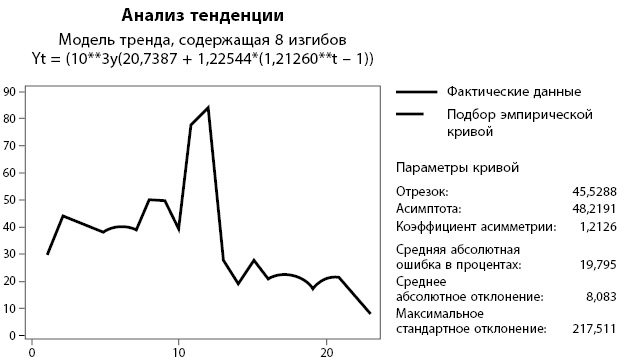

Рис. 13.6. Усовершенствование процесса ремонта выбоин

Данный временной график показывает значительное (и устойчивое) снижение времени ремонта вскоре после начала проекта в сентябре 2001 года. В настоящее время ремонтные работы по 98 % нарядов выполняются в течение 24 часов.

ЧТО ПОНАДОБИЛОСЬ ДЛЯ ТАКОЙ РАБОТЫ

• Дождаться соответствующего момента. Мэр Ричард отмечает, что время проекта было выбрано целенаправленно, чтобы предоставить главе дорожного хозяйства возможность добиться взаимопонимания со своими сотрудниками и дать им понять, что они готовы к осуществлению подобного проекта. «Нам через плечо заглядывало столько людей, что частью стоящей перед нами нелегкой задачи при выборе проекта было завоевать доверие и дать людям возможность гордиться собой, — говорит Ричард. — Ключевой момент — это определить проект и оправдать ожидания».

• Дать сотрудникам возможность действовать. Традиционный командно-управленческий стиль, характерный для бюрократии, ведет к потерям и неэффективной работе. Принцип «увидел — почини» позволил сотрудникам проявлять инициативу, более эффективно использовать свое время и быстрее осуществлять ремонт.

ПРИМЕР № 9. УБЕРИ СВОЕ РАБОЧЕЕ МЕСТО (ОФИСНЫЙ ПРОЕКТ «5S + 1»)

Беспорядок и загромождение рабочего места способствуют потерям времени при оказании услуг, а если подобное допускается в зоне обслуживания клиентов, то, кроме того, производит весьма скверное первое впечатление. Избавиться от беспорядка и завалов помогает метод бережливого производства, известная под названием 5S, о которой рассказывалось в главе 11. Данные пять шагов включают:

Сортировка ? Соблюдение порядка ? Содержание в чистоте ? Стандартизация ? Дисциплина.

Некоторые добавляют сюда шестое S: ? Безопасность.

Закупщики в центре снабжения Lockheed Martin решили опробовать метод «5S + 1». Вот что у них получилось.

ПОЧЕМУ ИМЕННО ЭТОТ ПРОЕКТ?

Составление карты потока создания ценности показало, как по-разному снабженцы выполняли одну и ту же работу. Данные свидетельствовали, что более эффективно работали те снабженцы, которые были наиболее организованными в обращении с папками, файлами и в использовании рабочего пространства в целом. Вследствие этого команда выступила с инициативой визуализации рабочего места, цель которой была очень проста: добиться того, чтобы в случае отсутствия кого-то из сотрудников на рабочем месте его мог легко заменить любой коллега, которому не пришлось бы тратить весь день на поиски нужных папок, информации или данных о состоянии дел. Задачи данного мероприятия были таковы:

• организация документации / рабочего стола (визуализированное рабочее место), которая позволит четко определить состояние дел и объем незавершенного производства;

• маркировка;

• группировка документации, использование передовых методов при систематизации файлов, графиков, контактов, инструментов работы с очередями.

Участники

Команда: Дженнифер Шарп, Джуди Лянь, Джордж Шолтис, Натали Стюарт, Гленн Харден, Николь Плэр.

Ресурсы: Мэнни Дзулуета («чемпион»), Ранга Сринивас (тренер), Майлс Бурке («черный пояс»).

ПРОЕКТ

Команда изучила другие компании, после чего стала проводить еженедельные собрания, разрабатывая план создания чистого, организованного рабочего пространства. Они обсудили, что стоит за каждым S в их ситуации, как добиться решения данной задачи. Так, первое S — Сортировка, означает, что следует убрать из рабочей зоны все, в чем нет нужды (как правило, это бумажные папки или иная документация), и оставить только то, что действительно необходимо. Чтобы достичь этой цели, команда использовала метод наклеивания красных ярлыков.

1) Каждый сотрудник обследует свое рабочее пространство и помечает красным ярлыком (флажком) все, что не нужно в данный момент.

2) С объектами, которые помечены красными ярлыками, поступают следующим образом:

• все используемые, но ненужные в данный момент папки перемещают в центральное хранилище документации — при необходимости папки можно взять, а после выполнения работы вернуть на место;

• устаревшие публикации ликвидируются;

• картонные папки с подшивками бумаг убираются из рабочей зоны.

3) Оставшаяся работа («необходимая») систематизируется в соответствии с назначением в пределах рабочего пространства.

На следующем этапе — «Соблюдение порядка», сущность которого передается простой фразой: «У всего есть свое место, и все лежит на своем месте», удаляется любая ненужная документация, мебель и т. д. Так команда проработала все S, разработав такие принципы организации рабочего стола, которые позволяли любому легко найти информацию на рабочем месте своего коллеги.

Один и тот же процесс применим как к систематизации физического рабочего пространства, так и к виртуальному рабочему пространству компьютера; в последнем случае люди удаляют старые файлы, архивируют файлы, которые могут понадобиться для работы, но не используются постоянно, и т. д.

РЕЗУЛЬТАТЫ

По оценкам команды затраты по данному проекту должны составить примерно $100 на человека в среднем. Эти затраты включали приобретение стандартных материалов и принадлежностей, необходимых для организации рабочего места (лотки для входящих и исходящих документов, подвесные папки, разделители документов и т. д.). Затраты времени на одного человека включали ознакомление с методом «5S + 1» (в течение одного часа), плюс в среднем около шести часов для сортировки, упорядочения, поддержания порядка и т. д. (см. рис. 13.7, где показаны примеры усовершенствований). Все это дало неоценимые результаты для повышения производительности и улучшения отношения к делу.

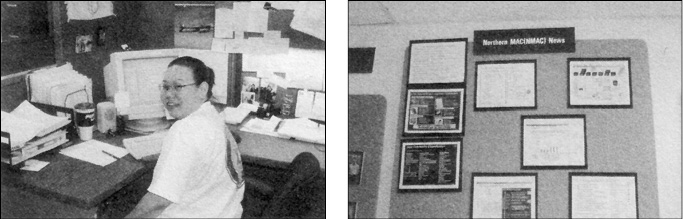

Рис. 13.7. Рабочая среда до и после

Член команды Джуди Лянь показывает свой офис до проекта «5S + 1» (слева). Одна из мер, принятых командой, — вывешивание графиков, которые помогают сотрудникам отслеживать повседневную работу (справа).

ЧТО НАДОБИЛОСЬ ДЛЯ ТАКОЙ РАБОТЫ

• Проект осуществлялся по инициативе самих снабженцев, а не по решению менеджмента. Это весьма важный фактор, поскольку проблема сводилась к реорганизации сотрудниками собственного рабочего пространства за столом.

• Стать более гибким в отношении выполнения работы и индивидуальных привычек. Команда не собиралась в приказном порядке заставлять всех сотрудников сделать свои столы похожими как две капли воды. Каждый должен был организовать работу так, чтобы «человек со стороны» мог легко ориентироваться на его рабочем месте.

• Адаптировать производственные инструменты к офисной среде.

• Сфокусироваться на задачах «5S + 1» и не уклоняться от них.

Я была на предприятии одного из клиентов во Флориде, когда мне в панике позвонил мой босс и сказал что нужно немедленно, в то же утро, разместить срочный заказ. Поскольку мое рабочее место находилось в полном порядке, мне было несложно ввести в курс дела свою сотрудницу, объяснив, где находятся файлы, необходимые для размещения заказа».

ПРИМЕР № 10. ЗНАТЬ, ЧТО И КУДА

Большая часть программ в Lockheed Martin использует государственные ресурсы — оборудование или материалы, которые являются собственностью правительства США и поставляются специально для Lockheed Martin. В прошлом было достаточно сложно точно определить, когда поступит такое оборудование, и обеспечить его доставку в соответствующее место в нужное время. Одна из первых попыток добиться желаемых результатов потерпела неудачу, и предпринять новую было поручено команде из отделения электронных морских систем наблюдения в Мурстауне, Нью-Джерси.

ПОЧЕМУ ИМЕННО ЭТОТ ПРОЕКТ?

Есть две весьма важные причины, по которым компания Lockheed Martin стремилась сделать поступления государственного оборудования более управляемыми.

• Во-первых, в соответствии с нормами федерального права использование такого оборудования строго контролируется. Если данная собственность используется не в соответствии с условиями правительственного контракта, это влечет за собой нарушение соответствующих норм.

• Во-вторых, что, пожалуй, еще более важно, такое оборудование часто используется в программах, имеющих ключевое значение для национальной обороны. Ошибки при сопровождении таких государственных поставок могут привести к срыву графика программы государственной важности.

Цель проекта была достаточно проста: обеспечить поставку оборудования — государственной собственности в нужное место и в нужное время. Детальные цели проекта были следующими:

• разработать более совершенную систему показателей;

• сократить время цикла;

• сократить трудозатраты;

• задокументировать процесс.

Участники

Члены команды: Эдна Винанс, Гленн Карлсон, Стивен Эззик, Джеффри Льюис, Эдвард Майзел, Роберт Огбин, Вильям Квейл, Роберт Волф, Пол Цурхер, Ричард Винанс, Джоанна Смит, Кевин Фаст («черный пояс»).

Поддержка: Лара Крибб; представители ВМФ / клиента: Чарльз Дейч, Кеннет Хорнбек.

ДО НАЧАЛА ПРОЕКТА — ПОДБОР КОМАНДЫ

Для данного проекта определяющим фактором успеха был состав команды. «Черный пояс» считал, что не следует ограничиваться подбором группы единомышленников, и настаивал на создании сильной межфункциональной команды. В результате в состав команды вошли 15 человек, представляющих различные функциональные службы, и два представителя клиентов. Такая команда имела возможность охарактеризовать и осмыслить процесс во много раз лучше, чем команда, состоящая из представителей всего одной или двух функциональных служб.

АНАЛИЗ

В ходе обсуждения команда решила, что проект будет описывать процесс от момента поступления оборудования на склад и до момента его поставки в место назначения. Такие рамки гарантировали, что размах проекта не станет чрезмерным и все поставленные задачи останутся в пределах сферы влияния команды.

Когда границы были четко очерчены, команда разработала блок-схему и приступила к измерению эффективности процесса. К счастью, данные изобиловали у них под рукой: характер процесса был таков, что документация велась должным образом и сбор данных оказался относительно прост. Кроме того, команда провела опрос, чтобы понять, в какой степени участники и другие заинтересованные стороны представляют процессы работы с таким оборудованием. Полученные данные свидетельствовали о наличии многочисленных дефектов в процессе:

• в 69 % документации термины не соответствовали стандартным определениям;

• 48 % поставок осуществлялись без местного представителя, который мог бы решить возникающие проблемы;

• 29 % поставок не оговаривались в контрактах;

• 21 % поставок представляли собой несанкционированные прямые поставки конечным потребителям (которые осуществлялись в обход основного склада);

• накладные складского учета 19 % поставок были неполными или отсутствовали вовсе.

«Люди не понимали не только, что они делают не так, они не представляли даже, что они делают правильно».

Из-за этих проблем лишь в 10 % случаев сопровождение и поставка оборудования осуществлялись без каких-либо накладок (низкий показатель «выхода с первого раза»). В остальных 90 % случаев часть данных отсутствовала или в данных были ошибки: время цикла для заказов без проблем составляло в среднем два дня; заказы с проблемами могли занимать от двух дней до двух недель. Вот что обнаружила команда:

• опрос показал, что инженеры, ставшие инициаторами заказов на поставку государственного оборудования для использования в своих программах, не понимали ни самого процесса, ни последствий представления неполной информации;

• в определении требований и процессах размещения заказов отсутствовало единообразие, а связанная с этим документация часто отличалась неполнотой. Персоналу было нелегко определить тип оборудования;

• в некоторых случаях непоследовательность являлась результатом соглашений о присвоении наименований;

• отсутствовал единый владелец процесса, который отслеживал бы его эффективность;

• процедура интеграции данных процессов в рамках организации отсутствовала. Хотя большинство функциональных подразделений имело рабочие инструкции, они не представляли собой единой системы;

• хотя стандартным пунктом приема оборудования был склад (для осуществления функций промежуточной обработки), иногда имели место прямые поставки конечному потребителю. Это вызывало необходимость в дополнительном персонале и отгрузках для перевозок, а значит, приводило к задержкам в применении оборудования в конкретной программе.

РЕШЕНИЯ И РЕЗУЛЬТАТЫ

Было очевидно, что сотрудники отделения нуждаются в обучении, и убедить в этом все заинтересованные стороны было несложно. Однако особенно волнующим моментом было активное участие клиента (ВМФ), который взял на себя обучение участников процесса со стороны правительства. Прочие усовершенствования были следующими:

• команда разработала и внедрила стандартную процедуру, применимую ко всей организации, а не только к отдельным функциональным зонам;

• были определены владельцы процесса, которые отвечали за управление процессом в рамках организации в целом;

• база данных, используемая для составления необходимой документации, была расширена за счет информации, необходимой для идентификации получаемого оборудования;

• был создан механизм обратной связи, который автоматически сигнализировал об отсутствии своевременной подготовки внутренней документации. По плану, в этой работе участвует менеджмент, поощряя надлежащее поведение;

• основные заинтересованные стороны добровольно выразили готовность помочь обучению всех, кого затрагивает процесс поставки государственной собственности.

«Никто не ошибался. ВМФ заказал компьютер Gateway, компания Gateway поставила компьютер. Нам же был нужен тренажер, который также является “компьютером Gateway”».

Результаты

• Просуммировав время, затраченное в организации на решение различных проблем в разных сочетаниях, команда определила, что можно сэкономить 2700 часов рабочего времени в год. Это огромная отдача на вложенные $30 тыс.!

• Команда устранила потенциальные проблемы, связанные с огромной ответственностью и удовлетворением клиентов.

• Новый процесс способствует тому, что сотрудники следуют установленным процедурам, не заставляя участников соответствующей программы устраивать в последнюю минуту «пожарные учения».

• Процесс обеспечивает своевременную поставку оборудования, а значит, устраняет нежелательные последствия для графика важных военных программ.

ЧТО НАДОБИЛОСЬ ДЛЯ ТАКОЙ РАБОТЫ

• Укомплектовать команду соответствующими людьми — включая клиентов. Это позволило заняться проблемами, касающимися клиентов, которые в ином случае остались бы неподконтрольными отделению (постоянное сотрудничество способствует повышению точности). Члены команды понимали, что каждый из них знает лишь часть процесса, и, чтобы получить точную картину процесса в целом, необходимо участие всех членов команды.

• Убедить людей в важности документации, касающейся процесса. Поскольку сотрудники привыкли считать, что они «прекрасно» справляются со своими обязанностями без всякой документации, потребовались определенные усилия, чтобы убедить их в необходимости определения процедур. Как говорит Кевин Фаст: «Сегодня более чем когда-либо процедуры имеют значение. Документы нельзя больше держать на полке, как происходило в былые годы, — им нужно следовать».

• Выявлять случаи чрезмерного упования на «героев». В каждой организации есть свои «герои», подобные Эдне Винанс. 20-летний опыт работы позволял ей так хорошо изучить процессы, связанные с государственной собственностью, что недостатки документации или процесса ее не смущали (и не мешали точно определить, куда должно быть поставлено определенное оборудование и т. д.). Но если Эдны не было на месте или в штате появлялся новый сотрудник, никто не мог достичь тех же высот, что и она. Превращение знаний, передаваемых по наследству, в стандартизированную процедуру снижает сложность процесса.

• Использовать влияние заинтересованных сторон. Команда использовала заинтересованные стороны, чтобы получить полномочия и поддержку, необходимые для успешной работы. В ходе проекта основной заинтересованной стороной и другом для команды оказался потребитель.

«Сначала мы хотели начать с сотворения мира: с момента, когда инженер понимает, что ему понадобится какое-либо оборудование. Однако после рассмотрения всех переменных — всех инженеров-разработчиков, множества сценариев, всевозможных поставщиков, всевозможных видов государственного оборудования — стало ясно, что проект такого масштаба будет слишком велик и слишком сложен. Проект должен быть выполнимым — в этом ключ к успеху».

ДВА ДОПОЛНИТЕЛЬНЫХ ПРИМЕРА

Как и в главе 12, мы не можем привести здесь все примеры, которыми поделились с нами те, кто помогал в создании книги. Примеры, описанные в этой главе, и другие мы собрали на нашем сайте (www.georgegroup.com). Ниже мы кратко расскажем еще о двух случаях, информация о которых представлена на сайте.

ПРИМЕР № 11. ИЗМЕНИТЬ ПРОФЕССИОНАЛЬНУЮ ПРАКТИКУ

После того как нас научили определенному методу выполнения какой-либо работы, будь то несложная задача или операция на сердце, мы будем продолжать делать ее привычным способом, пока, как нам кажется, он работает, — такова человеческая природа. Одним из примеров этого феномена является случай из практики Stanford Hospital and Clinics. В течение нескольких лет персонал знал, что разные кардиологи перед выпиской назначают своим пациентам разные процедуры. Однако попросить врачей изменить свою практику считалось столь тонким политическим моментом, что вопрос был отодвинут на задний план, пока за дело не решила взяться сама бригада кардиохирургов. Как выяснилось, один комплекс процедур, предшествующих выписке, стоил дороже, чем другой, в отсутствие ощутимых преимуществ для пациентов. После этого все врачи стали придерживаться единой стандартной практики.

Решение данной проблемы оказалось относительно простым, однако из этой истории можно сделать важный вывод — результат был бы совсем иным, если бы за решение этого вопроса в Stanford Hospital and Clinics взялись в самом начале движения за повышение качества. Несколько лет работы в командах по совершенствованию и общение способствовали тому, что у врачей (как и у прочих сотрудников клиники) начал формироваться образ мышления, ориентированный на совершенствование, который и подготовил их к критическому пересмотру своих методов работы.

ПРИМЕР № 12. «БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО + ШЕСТЬ СИГМ» ПРИМЕНИТЕЛЬНО К ПОСТАВЩИКАМ

Основной принцип работы центра MAC-MAR состоит в том, что клиенты достойны покупки лучших изделий у лучших в мире поставщиков. «И если наши нынешние поставщики не лучшие в мире, мы должны сделать их таковыми!» В компании использовали формальный процесс вовлечения, включавший четыре этапа и четырнадцать шагов, целью которого было заставить поставщиков самостоятельно реализовать собственную программу «бережливое производство + шесть сигм» и привлечь этих поставщиков к самым ранним стадиям разработки (в перспективе им предоставлялась возможность стать единственным поставщиком определенных изделий). Lockheed Martin предложила поставщикам взаимовыгодное сотрудничество, сказав: «Мы посягаем не на ваши прибыли, а на ваши потери».

Проблема состояла в том, что большинство поставщиков MAC-MAR представляли собой мелкие семейные фирмы, а не «конгломераты мирового масштаба», — все это были небольшие предприятия, которые не обладали особой гибкостью в отношении кадрового обеспечения и расходов. По последним сведениям, 75 % поставщиков представляли собой предприятия с численностью работающих менее 250 человек. Мелкие поставщики имеют меньше менеджеров, которые могут заниматься развертыванием стратегических планов или способны осуществить радикальную реорганизацию, чтобы снизить затраты наряду с улучшением результатов. Инфраструктура практически отсутствует, традиционные подходы очень сильны, при этом многие изделия поступают только от одного поставщика. Поставщиков постоянно просят снижать цену, часто в отсутствие соответствующего снижения затрат, а значит, в конце концов, переговоры о цене заходят в тупик.

Чтобы выбрать из тысяч поставщиков тех, с кем работать дальше, персонал отдела снабжения оценил их по следующим критериям.

• Каков объем сделок с каждым поставщиком.

• Кто из поставщиков важен со стратегической точки зрения и почему (единственный поставщик, важен из-за объема, технологии или критический для производства изделий или услуг Lockheed Martin).

• В какой степени Lockheed Martin может воздействовать на данного поставщика.

• Нынешнее состояние отношений между Lockheed Martin и данным поставщиком.

Эти оценки сопоставлены с финансовыми и кадровыми возможностями Lockheed Martin помочь поставщикам стать лучше. Результатом проведенного анализа был перечень из 200 поставщиков, с которыми хотел работать центр снабжения MAC-MAR, и те, кто занимался конкретными программами. Перечень включал пояснения «ПОЧЕМУ» для каждого поставщика, например, чтобы снизить время выполнения заказа, улучшить поставки, оптимизировать выпуск новой продукции, оптимизировать управление рисками, снизить затраты и т. д. На протяжении нескольких последних лет эта информация помогает им внедрять десятки проектов по развитию поставщиков, от рабочих семинаров по кайдзен (в центре внимания которых — составление карт потока создания ценности) на предприятии поставщика до проведения симпозиумов поставщиков и работы экспертов Lockheed Martin с поставщиками на условиях частичной или полной занятости.

ВЫВОДЫ

Ничто не может заменить рациональный процесс отбора проектов, который был описан в главе 4. Тем не менее, составив итоговый список потенциальных проектов, следует оценить вероятность успешной реализации каждого из них в вашей организации. Не существует раз и навсегда установленных правил, определяющих, за какие проекты следует браться в первую очередь, за какие — во вторую, а какими не стоит заниматься вообще. Однако в целом те виды проектов, которые описаны в данной главе, будут более эффективными, если организация уже обладает определенным опытом, поскольку:

• эти проекты предполагают преодоление организационных барьеров — будь то объединение различных внутренних подразделений или вовлечение поставщиков и клиентов;

• используемые инструменты могут напугать новичка в области метода «бережливое производство + шесть сигм» (например, 5S, который требует от сотрудника перемен на собственном рабочем месте);

• данные проекты требуют определенного уровня культурной подготовленности и увлеченности совершенствованием.

Тем не менее за подобные проекты могут браться и команды новичков, при условии экспертного коучинга, который осуществляют «черные пояса» или «мастера черного пояса», обладающие как блестящей технической подготовкой, так и великолепными навыками работы с людьми.

- Глава 10. Особенности процессов в сфере услуг

- Глава 11. Использование DMAIC для совершенствования процессов оказания услуг

- Глава 12. Проекты первой волны в сфере услуг

- Глава 13. Совершенствование процессов оказания услуг: ставки растут

- Глава 14. Проектирование услуг мирового класса (проектирование по критерию «бережливое производство + шесть сигм»)

- Глава 7 Чего нужно опасаться при моделировании бизнес-процессов. Проектные риски моделирования бизнеспроцессов

- V Совершенствование процесса

- Эффективное взаимодействие процессов архитектуры Classic Server

- Показания к изменению параметра

- Приложение 9 Акт выполненных работ (к Договору на оказание информационных услуг)