Книга: Копии за секунды: История самого незаменимого изобретения XX века

Глава 9 Модель 914

Глава 9

Модель 914

Прием сотрудников на работу в Haloid возрос в середине 1950-х годов, когда закипела работа над проектом 914. Среди новых сотрудников был Джон Руткус, который пришел в компанию в 1955 году. Он служил на флоте во время Второй мировой войны и в течение нескольких лет работал в компании IBM, которая, получив лицензию от Battelle, пыталась разработать способ изготовления почтовых этикеток ксерографическим способом. Руткус встретил Дессауера во время работы над этим проектом, произвел на Дессауера большое впечатление, и тот пригласил его на работу в Haloid. Когда он пришел в первый раз на работу в Haloid, то обнаружил, что в компании, организованной пока так же формально, как студенческое общежитие, не нашлось для него стола. Руткус был инженер. Он нашел старый перекосившийся стол и, прибив снизу деревянную подпорку, выпрямил покатую крышку стола. Затем он пошел искать стул.

Руткус был зачислен в команду Дессауера, Кларка и других для разработки чернового проекта копировальной машины. Скоро ученые поняли, что цель нереальна. Копировальная машина, которая начала приобретать форму в чертежах Руткуса, была размером со стол, и стол не маленький.

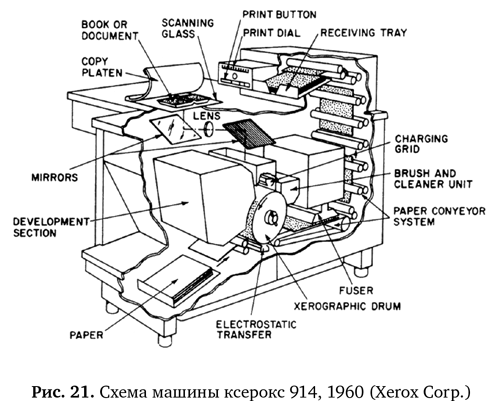

Проектирование модели 914 Руткус и другие начали с изучения существующих машин, пытаясь найти компоновку, которую они могли бы заимствовать, приспособить или уменьшить в масштабе. Они начали с машины Copyflo 11. Фоторецепторный барабан в этой машине имел диаметр 15 дюймов (38,1 сантиметра) – размер, обеспечивавший большое рабочее пространство для хорошо скомпонованной последовательности операций, которые должны были выполняться на его поверхности, но который был слишком большим, чтобы разместить барабан в машине размером даже со стол. Совсем недавно Haloid и Battelle сотрудничали с фирмой Kodak в разработке ксерографического принтера для микропленки, предназначенного для ВМФ. Принтер был похож на Copyflo, но несколько меньших габаритов, и в нем использовался барабан диаметром 8 дюймов (20,3 сантиметра). Ученые Haloid знали, что такой размер их пока вполне устроит. Руткус включил в проект восьмидюймовый барабан.

Одно дело – выбрать размер барабана, другое дело – изготовить действующие фоторецепторы. У Haloid было мало денег на покупку деталей, поэтому в первые дни Руткус и его коллеги были вынуждены импровизировать. Инженеры пытались сворачивать в цилиндр металлические листы, сваривая их концы, и наносить на внешнюю поверхность селеновое покрытие, но селен никак не хотел прилипать к сварным швам. Они сначала рассмотрели возможность использования синхронизирующего механизма, который не допускал бы попадания шва в поле изображения, – что-то вроде синхронизатора в истребителях Второй мировой войны, который позволял летчикам стрелять из пулемета сквозь вращающийся пропеллер. Но это решение и другие создавали больше проблем, чем решали. Как-то один из инженеров копался в куче старых автомобильных деталей на заднем дворе на Клинтон-авеню, который он и его коллеги часто посещали в поисках болтов и пружин, и наткнулся на отрезок алюминиевой трубы. Труба была изготовлена методом экструзии, и поэтому у нее не было шва. Он измерил диаметр трубы: 8,5 дюйма (21,6 сантиметра). Он купил 10 футов (примерно 3 метра) такой трубы, принес ее в небольшую мастерскую в этом же районе и попросил братьев, владельцев этой мастерской, обработать ее на станке. Вернувшись на работу, он попросил другого инженера разрезать трубу на короткие отрезки. Потом в вакуумном устройстве на каждый отрезок был нанесен тонкий слой селена: и вот получились фоторецепторы по дешевке.

По мере того как находились или изготавливались новые части, Руткус и другие устанавливали их в разных прототипах. Самой первой и самой примитивной из деталей была инженерная макетная доска – перфорированная металлическая панель, похожая на штыревой коммутатор промышленного масштаба, на которой постоянно возникающие компоненты модели 914 крепились, модифицировались, подстраивались, заменялись и переставлялись, пока инженеры пытались придумать, как заставить их работать вместе. Макетное устройство могло делать копии – хотя только в затемненном помещении, так как у него не было внешнего корпуса, защищающего фоторецептор и изображение от разрушающего действия света, – но оно походило больше на научный выставочный проект, чем на офисную машину. Один из вариантов поднимался на высоту почти 12 футов.

Дональд Шепардсон, инженер, пришедший в компанию в том же году, что и Руткус, говорил: «Каждый элемент всей системы должен был быть относительно простым, даже если мы знали более сложные современные способы производства. Например, мы знали о способах обеспечения надежности, появившихся благодаря космическим технологиям конца 1950-х годов. Если бы мы могли использовать их, наши первые копировальные машины работали бы намного лучше. Прежде всего, они были бы более надежными. Но мы не могли идти в этом направлении по очень простой причине: из-за денег. Мы должны были удерживать стоимость каждой детали на минимальном уровне, потому что – и вы должны это помнить – переворот, который произошел в судьбе модели 914, еще не случился. Мы знали только одно, что мы создаем новый продукт, который люди будут использовать несколько раз в день».

Почти в любой автоматизированной машине, использующей бумагу, одной из самых мучительных инженерных проблем является защита бумаги от разрыва, сгибания, затора, застопоривания и других нарушений ее движения от одного конца машины до другого. На пути возникает много опасностей: резиновые валики могут затвердеть и сжаться, фрикционные поверхности становятся скользкими, пружины растягиваются и теряют форму, – и сама бумага имеет почти бесконечное число переменных характеристик, любая из которых может внезапно стать причиной механического повреждения, действуя в одиночку или в сочетании с другими факторами. Конструкторы модели 914 знали, что машина должна будет работать со всеми видами бумаги, начиная с картона и кончая папиросной бумагой, причем работать в любом климате при любой влажности. Бумага в Новом Орлеане имеет более высокую влажность, чем бумага в Цинциннати, и ведет себя по-разному в машине. Разные виды бумаги скручиваются по-разному при деформации, и любое скручивание, полученное во время одной операции, должно быть компенсировано во время другой. Способ резки бумаги во время производства оставляет на краях заусенцы, а заусенец может стать причиной сцепления одного листа с другим. И т. д.

В машине «Окс Бокс» бумага не создавала никаких проблем, так как оператор продвигал каждый лист в машине вручную. У Copyflo тоже не было (большой) проблемы с бумагой, потому что она работала с рулонной бумагой, а не с листовой. (Непрерывная бумажная лента легче продвигается в машине, потому что она постоянно натянута и наматывается с одной катушки на другую, как бесконечная магнитная лента в кассете.) Но транспортировка бумаги в модели 914 и ее прототипах была большой проблемой. Путь бумаги в копировальном устройстве был длинным, и он поворачивался и изгибался от одной операции к другой, подвергая каждый лист вредному воздействию разных сил, включая тепло, силу тяжести и статическое электричество.

«У меня был друг, с которым мы изучали физику, – сказал мне Боб Гундлах. – Всякий раз, когда мы шли сдавать экзамен, он говорил: "Сила равна массе, умноженной на ускорение, и нельзя толкнуть веревку – это все, что нужно знать в физике"». Также нельзя толкать лист бумаги в машине Хегох; вам нужно его тянуть. Сначала была идея использовать два механических захвата размером с десятицентовую монету, чтобы быстро захватывать каждый лист в самом начале процесса и тянуть его через всю машину к выходу, но инженеры решили, что эти захваты могут повредить селеновый барабан при снятии листа с фоторецептора и, кроме этого, будут затенять часть копии. Вакуумная система тоже рассматривалась, но она была отвергнута, так как инженеры полагали, что она будет слишком дорогой, слишком энергоемкой и, вероятнее всего, будет нарушать спокойное состояние незакрепленного тонера. В итоге они решили использовать электростатические заряды, присущие ксерографическому способу, для удерживания листа на движущихся поверхностях системы – так же, как приклеивание шарика к потолку. Эта идея вызвала много осложнений. Например, чтобы лист правильно ложился на селеновый барабан, инженерам нужно было предотвратить его скольжение по поверхности барабана при первом контакте с ним – эта проблема возникала потому, что в тот момент заряд, притягивающий лист к барабану, и заряд, удерживающий лист на транспортной ленте, действовали в разных направлениях. После нескольких ошибочных ходов инженеры решили проблему с помощью муфты, которая при подходе листа к барабану на короткое время меняла направление движения бумаги на обратное, а затем толкала лист вперед к ограничителю, вызывая изгиб листа у передней кромки.

Использование электростатики для бумаги было опасно, потому что заряды накапливались на незаземленных частях машины (или, наоборот, случайно исчезали, прежде чем успевали выполнить такую необходимую операцию, как закрепление изображений на бумаге). Инженеры методом проб и ошибок сумели устранить большую часть этих проблем, но сюрпризы на этом не закончились. «Вскоре после выпуска модели 914 на рынок, – рассказал мне Гундлах, – в Чикаго случилась очень холодная зима, с очень низкой влажностью, и тамошние секретари жаловались, что у них возникали искры длиной в четыре дюйма, когда они приходили, чтобы забрать стопку бумаги из машины. Они получали удары огромного напряжения, которое накапливалось страница за страницей, и когда они приходили за готовыми копиями, оно разряжалось на них. Некоторые из них жаловались, что это напряжение опасно воздействует на нервы их рук. Мы созвали срочное совещание, чтобы как-то решить эту проблему, и мы подумали, что, может быть, следует установить завесу из бусинок на пути к лотку с бумагой или на выходе из машины разместить маленькие заземленные иголки, на которых бумага будет разряжаться». Дело кончилось тем, что было решено использовать металлическую фольгу, такую же, как в рождественской мишуре.

Почти каждое решение создавало дополнительные проблемы. У инженеров была классная доска, на которой они писали главные вопросы, на которые еще предстояло ответить, и каждый раз, когда они могли стереть с нее один вопрос, им приходилось добавлять три или четыре новых. Джордж Мотт – ученый, принятый в Haloid в один год с Гунд-лахом, и кончивший тем, что стал работать над ксерографией в Haloid, вместо того чтобы стать физиком высоких энергий в Массачусетском технологическом институте, главным образом потому, что заболел полиомиелитом во время написания докторской диссертации в университете Рочестера, – сказал впоследствии: «После многих мучительных попыток мы поняли, что нельзя улучшить ни одну из операций отдельно; необходимо работать со всей системой, со всем комплексом операций одновременно». Тот факт, что новая идея не срабатывала сразу в макетном устройстве или в последующих прототипах, не означал, что она была бесполезной; модификация одного или двух других компонентов могла внезапно заставить новую идею работать и тем самым улучшить весь технологический процесс. В результате каждый, кто был занят разработкой модели 914, очень много времени проводил с машинами, иногда задумчиво уставившись в пространство и не обращая внимания на окружающих. Один из ученых говорил своим коллегам, что ему повезло, что он с утра оказался на работе, потому что решение одной досадной проблемы пришло к нему внезапно, когда он ехал в машине и он едва не свалился в кювет.

Как только инженеры придумали, как заставить движущийся лист бумаги прилипнуть к вращающемуся барабану, им сразу же пришлось искать способ отделения листа от барабана, чтобы транспортировать его дальше в закрепляющее устройство. Захваты и вакуум были уже отвергнуты. Одна электростатика не помогла бы, потому что напряжение, достаточно сильное для отделения листа от барабана, также будет достаточным для отделения тонера от бумаги. Что же оставалось? Руткус нашел решение, работая как-то у себя в гараже.

«Я накачивал шину детского велосипеда, когда придумал это, – рассказал он мне в 1985 году. – Я положил лист бумаги на капот машины и с помощью насоса сдул его оттуда». Он попробовал сделать то же самое в лаборатории с помощью баллона со сжатым воздухом и комплекта медицинских иголок для подкожных впрыскиваний, потом сконструировал устройство, которое выбрасывало короткие струи воздуха под углом в направлении ведущей кромки каждого листа, отделяя его от барабана. Джордж Мотт объясняет: «Затем мы установили транспортное устройство прямо в этой точке – прямо там, где край листа отделяется воздухом от барабана. И тогда электростатический заряд на бумаге заставлял бумагу прилипать к ленте транспортера, а не к поверхности барабана, и бумага двигалась дальше, к следующей операции». Воздуходувное устройство Руткуса было изобретением, которое сделало возможным появление модели 914, и оно стало легендой Haloid. (А Руткус, в конце концов, сделал больше запатентованных изобретений для модели 914, чем кто-либо еще в компании, включая Гундлаха.)

Однако, каким бы блестящим ни казалась эта воздуходувка, она не всегда работала: отделившийся лист бумаги иногда падал назад на барабан, вместо того чтобы прилипать к ленте транспортера, и причины этого были непонятны. Инженеры чистили сопла, переставляли ленты, но проблема возникала снова и снова, иногда по нескольку дней подряд.

Среди тех, кто нашел причину, был Гораций Беккер, инженер, который пришел на фирму в начале 1958 года. До прихода в Haloid Беккер работал на фирме Davidson Printing Press, филиале компании Mergenthaler Linotype, которая сыграла важную роль в истории ксерографии, так как Роланд Шафферт из Battelle работал там, а коллега Беккера Пол Катан был принят на работу оттуда всего несколько месяцев назад. Беккер был родом из Бруклина и летал на бомбардировщике Б-26 во время Второй мировой войны. Он посещал технологический институт Дрекселя по программе для военнослужащих, получил звание инженера в 1948 году и работал в полиграфии в течение десяти лет. В компании «Мергенталер» он специализировался в листовой офсетной печати. В Haloid его задачей был запуск модели 914 в производство – сложнейшая задача, которую он выполнил с помощью того, что Джон Брукс назвал в 1967 году способностью «красноречиво страдать».

«Не буду говорить вам, сколько часов мы провели, ругаясь и крича друг на друга, пока не поняли, почему бумага прилипает обратно к барабану», – сказал мне недавно Беккер в конференц-зале Центра еврейской общины Рочестера, где он предложил мне встретиться. Ему вот-вот должно было исполниться восемьдесят лет, но от него все еще исходили флюиды эмоционального напряжения, которое заметил Брукс тридцать пять лет назад. И действительно, несколько раз во время нашей беседы в уголках его глаз были видны слезы, когда он мне рассказывал о напряженных и эмоциональных моментах во время разработки машины 914.

Оказалось, сказал он, что причиной проблемы прилипания была структура бумаги, которую использовали инженеры. Вся бумага состоит из волокон, которые, как правило, предпочитают ложиться в одном или другом направлении (см. главу 2). Если волокна расположены параллельно длине листа, бумагу называют длинноволокнистой, а если волокна лежат по ширине листа, бумагу называют коротковолокнистой. Чтобы определить направление волокон, следует разорвать лист: любая бумага рвется легко и аккуратно в направлении волокон, – явление, которое вы, может быть, заметили, когда пытались что-то вырвать из газеты. Еще один способ определения направления волокна состоит в наблюдении за тем, как лист бумаги провисает, если его держать только за один конец: лист длинноволокнистой бумаги меньше провисает от конца к концу, чем от одной стороны к другой, потому что волокна действуют как консоли, а лист коротковолокнистой бумаги ведет себя противоположным образом. Сопротивление листа бумаги провисанию известна как продольная жесткость.

В итоге Беккер и другие инженеры поняли, что они использовали в прототипах как тот, так и другой вид бумаги и что коротковолокнистая бумага не имеет достаточной продольной жесткости, чтобы помешать падению листа назад на фоторецептор после того, как струя воздуха из воздуходувки Руткуса отделила его ведущий край. Получающиеся в результате заторы бумаги вызывали серьезные опасения, так как не отделившиеся листы скапливались у горячей стенки термозакрепляющего устройства и загорались.

Одним из способов устранить эту проблему было бы уменьшение диаметра барабана. (Если вы хотите отделить одну почтовую марку от целого листа с марками, вы сгибаете лист рядом с краем марки и продолжаете сгибать его до тех пор, пока продольная жесткость листа не превысит силу адгезии, удерживающую марку на листе, – та же самая идея.) Но инженеры и так уже сделали фоторецептор достаточно маленьким. Им пришлось признаться, что единственным практическим решением будет использование в машинах только длинноволокнистой бумаги. Это решение вызвало недовольство коммерческого отдела, потому что подрывало одну из главных для сбыта выигрышных особенностей ксерографии: она делает копии на «обычной бумаге». Но другого приемлемого варианта не было.

Беккер, посвятивший часть своей рабочей карьеры производству бумаги, помог также решить еще одну серьезную бумажную проблему. По причинам, которые вначале озадачивали инженеров, тонер иногда не закреплялся полностью на бумаге: копия выглядела нормальной, но если ее скребли ногтем по печатной строке, все знаки осыпались. Сначала инженеры думали, что причиной этого явления, которое они называли «наружным закреплением», является тонер, но Беккер правильно установил, что причиной является бумага или, вернее, вода, которую содержит бумага.

Вода является составной частью любой бумаги еще с тех времен, когда египтяне впервые сделали папирус. Большая часть воды отжимается во время производства, но какая-то ее часть все же остается. У производителей есть стимул сохранять эту влагу, так как на оптовом рынке бумага продается на вес, а вода и тяжелее, и дешевле, чем заводская фибра. Инженеры получили прибор, называемый штыковой гигрометр, который похож на открыватель писем с карманным калькулятором, прикрепленным к его рукоятке, и который люди в бумажном производстве используют для измерения содержания влаги. Более того, они установили, что если партия бумаги имела влажность выше установленного уровня, расплавленный тонер на ней не закреплялся. Гарольд Кларк объяснил, что тепло от закрепляющего устройства, вероятно, выпаривало некоторое количество влаги в бумаге, создавая под каждым знаком подушку из пара, которая препятствовала проникновению жидкого тонера внутрь бумажных волокон.

Теперь нужно было найти решение. Можно было установить нагреватель в лотке для хранения бумаги, чтобы удалять влагу из листов до ее подачи в машину. Можно было купить бумажную фабрику и производить бумагу с низкой влажностью под маркой Хегох. Обе возможности были мало привлекательны, не экономичны и, скорее всего, чреваты разными осложнениями. В конце концов, компания решила добавить еще одну оговорку к своему обещанию «простой бумаги» и работать с производителями бумаги для создания списка приемлемых сортов бумаги, содержание влаги в которых (и направление волокон) делало возможным их применение в модели 914.

После того, как проблемы с отлипанием листов от фоторецептора были решены, возгорания, вызываемые бумажными заторами, продолжали время от времени возникать в прототипах машины 914. Copyflo была оборудована защитным устройством, называемым на фирме «бомболюком», – двумя стальными откидными панелями, которые захлопывались над закрепляющим устройством, если бумага разрывалась или застревала в машине. Возможность установки такого устройства в модели 914 рассматривалась, но была отвергнута главным образом из-за его громоздкости. (Внутри едва хватало места для закрепителя, который, во-первых, имел большие габариты и, во-вторых, его необходимо было хорошо изолировать, чтобы он не повредил фоторецептор.) Инженеры Haloid, не способные решить проблему конструкторским способом, хотели оборудовать каждую машину небольшим углекислотным огнетушителем – еще одна идея, ужаснувшая коммерческий отдел. В итоге, был найден компромисс: если угрозу пожара невозможно устранить, то огнетушители будут переименованы. Огнетушители были установлены (на внешней стороне шкафа, рядом с закрепителем), но назывались они «устранителями лишнего жара».

Как я узнал в подвале Боба Гундлаха, некоторое количество тонера остается на фоторецепторе после того, как воспроизведенное с помощью ксерографии изображение переведено на бумагу, и этот осадок необходимо удалить перед изготовлением следующей копии. В «Окс Боксе» чистка сначала производилась механическим способом с помощью диатомита или других мягких абразивов, а потом электростатическим способом с помощью коронного заряда (см. главу 7). В Copyflo чистка производилась двумя вращающимися меховыми щетками, которые очищали барабан, как только уходила очередная копия, и которые сами очищались лопаткой, называемой фликкер-штангой.

То, что в Haloid придумали использовать мех, возможно, больше связано с реальным местом, чем с наукой: некоторые ученые и инженеры компании работали в те дни в холодном, похожем на многоквартирный дом кирпичном здании на Лейк-авеню, первый этаж которого занимал магазин Crosby Frisian Fur Со[30]. Каждое утро по пути на работу мужчины видели вывеску в окне, на которой было написано: «ПАЛЬТО ИЗ МЕХА И ТКАНИ», и когда пришло время подумать о чистке барабана, одного из них осенило. Попробовали и отказались от меха бобра и енота, потом решили, что мех со спинки австралийского кролика работает как раз так, как нужно. Кроме того, мех кролика был заманчиво дешевым.

Чтобы хорошо чистить барабан, меховая щетка должна была едва касаться поверхности фоторецептора. Если мех был слишком коротким, он не годился для чистки; если он был слишком длинным, он мог повредить селеновое покрытие. Кроме того, щетки должны были быть постоянного размера и взаимозаменяемыми, чтобы техники и ремонтники не тратили время на настройку. Беккер рассказал мне: «На макетном столе мы вручную двигали каждую щетку туда-сюда, пока не получали нужного контакта для данного меха. Мы вращали ее, подталкивали, смотрели на нее со всех сторон и снова двигали, прежде чем затянуть гайки, и при этом заглядывали сбоку, чтобы убедиться, что она установлена параллельно барабану. У нас было два человека, которые могли классно отрегулировать щетку за полтора часа. Но как только мы приступили к производству, ситуация совершенно изменилась».

Беккер пошел к владельцу магазина, которого звали Адаме, и спросил его, не мог бы он подрезать мех кролика по точному размеру, необходимому для модели 914, а точнее, на 1/64 дюйма. Адаме привык обрезать мех огромными ножницами. Он спросил: «Что значит 1/64-я?» Беккер снял с шеи Адамса мерную ленту, натянул ее руками, потом чуть-чуть еще подтянул. «Вот, я растянул ее больше, чем на 1/64-ю», – сказал он.

Адаме был потрясен. Он сказал: «Я не понимаю, о чем вы говорите». Но он сказал Беккеру, что Haloid может найти то, что ей нужно, в двух сотнях миль к востоку от Рочестера, в городе Главерсвиль, Нью-Йорк, который был столицей перчаточного производства в Соединенных Штатах[31]. Адаме объяснил, что мех для подкладки кожаных перчаток должен обрезаться точно по размеру, потому что мех не будет сохранять тепло, если он слишком короткий, и будет мешать пальцам, если будет слишком длинный. Если обрезание меха кролика на требуемый размер возможно, сказал он, то люди в Главерсвиле смогут сделать это. Инженер Роберт Бенсон поехал на разведку.

Когда через неделю Бенсон вернулся в Рочестер, он помог коллегам построить копию машины для обрезания меха, которую он изучил на одной из перчаточных фабрик Главерсвиля. У машины был горизонтальный шпиндель, установленный параллельно ножам, которые напоминали ножи дисковой газонокосилки. Необрезанная меховая щетка надевалась на шпиндель, который вращался с высокой скоростью, как центрифуга, чтобы волоски вставали прямо вертикально. Затем дисковые ножи, которые были очень острыми и тоже очень быстро вращались, медленно приближались к щетке, пока ножи лишь едва не касались мехового ворса. Ось вращения щетки освещалась ярким направленным светом, проецирующим на стену круговую тень поперечного сечения щетки. Когда тень достигала нужного диаметра, точно до 1/64 дюйма, щетка была готова.

Сами щетки изготавливались вручную. Отец Адамса вырезал прямоугольные пластины из спинки шкурки и сшивал длинные края вместе, создавая оболочку с мехом внутри. Потом он выворачивал мех наружу и надевал оболочку на картонный цилиндр, который был похож на катушку для бумажных полотенец. Каждая щетка была рассчитана на несколько тысяч копий – очень большое количество, как думали в то время. Однако когда модель 914 появилась на рынке и потребителям понравилось делать ксерокопии, на замену щеток тратились не месяцы, как ожидалось, а недели или дни. Чтобы удовлетворить спрос, инженеры решили также использовать мех брюшной части – возможность, которую они сначала отвергли, потому что думали, что более твердые участки на сосках будут замазывать селен. Но они узнали, что эти участки можно вырезать, а на оставшейся части вполне хватало меха для чистки барабана. Таким образом, теперь одной шкурки хватало на две щетки.

К середине 1960-х годов, когда модель 914 сменили более быстрые и производительные машины, меховой оболочки уже не хватало, и компания решила переключиться на синтетические варианты, один из которых был изобретен Гундлахом. Его вдохновила ткань для чистки обуви, которую он увидел в номере гостиницы в Колумбусе во время поездки в Battelle. Компания за много месяцев вперед предупредила Адамса, что грядут перемены, но он не верил, что синтетика заменит мех. Также не верил один из его покупателей во Франции, который собрал большой запас кроличьих шкурок. Когда фирма Хегох в конце концов отказалась от меха, французский покупатель, страшась банкротства, покончил жизнь самоубийством.

Меховые щетки решили одну проблему в машине 914, но усугубили другую. Джон Мотт объясняет: «Предполагалось, что, как только копия будет сделана, меховая щетка приблизится и сметет с поверхности барабана весь избыток тонера и подготовит фоторецептор для следующей копии. Но меховая щетка не слишком тщательно выполняла свою работу, и впоследствии выходящие из машины копии становились тем грязнее, чем дольше работала машина». Дело было в том, что частицы тонера, которые были относительно мягкими, прилипали к селеновой поверхности во время каскадного распыления, а затем размазывались, когда щетка пыталась очистить от них барабан. Представьте частицу пластмассового тонера, падающую на поверхность барабана, – продолжает Мотт, – в то время как вслед за ней, как тяжелый камень, падает ее носитель. Тысячи раз, при изготовлении каждой новой копии, частицы тонера вбивались в поверхность барабана. Вскоре на поверхности фоторецептора образовывалась отвратительная пленка из пластмассы и грязи». Ученые назвали эту проблему пленкой на барабане.

Пленка на барабане была частично следствием собственного желания инженеров создать машину, которую можно было включать в обычную электрическую розетку, такую, которую можно найти в обычном офисе. Это было большим отличием от Copyflo, которой требовалась выделенная линия в 220 вольт и которая потребляла ток во всем диапазоне и иногда заставляла тускнеть все лампы в здании. Инженеры модели 914 знали, что они могут распределить между компонентами машины ограниченное число ампер и не слишком большого напряжения, поэтому им приходилось быть по возможности экономными. Наиболее энергоемким в модели 914 был закрепитель, в котором использовалось лучистое тепло для разжижения порошкового тонера и который, по сути, был электрическим тостером. Чтобы снизить энергоемкость закрепителя – и предотвратить «поджаривание» других компонентов, которыми был набит корпус машины, – инженерам нужно было заставить его работать при более низкой температуре. А это значило, что им был нужен тонер, который тоже будет работать при более низкой температуре.

Ксерографический тонер должен иметь много взаимоисключающих характеристик: он должен легко и полностью плавиться, но не должен быть настолько мягким, чтобы размазываться по барабану. Кроме того, он не должен быть слишком твердым, чтобы не повредить фоторецептор, когда он об него ударяется, хотя он должен быть достаточно хрупким, чтобы его могли растолочь в мелкий порошок, но получающийся порошок не должен быть слишком мелким, чтобы не загрязнять несущие бусинки, и тем не менее порошок должен быть достаточно мелким, чтобы изображения получались очень четкими, хотя частицы тонера не должны быть слишком большими, чтобы при ударе не разлететься в стороны. «Проблемы начинают обостряться, как только возникают», – сказал мне Гундлах. А удовлетворение одних требований приводит к сложностям при решении других проблем. У идеального тонера, как поняли ученые, должно было быть несколько таких же свойств, как у льда, вязкость которого при нагревании не меняется до тех пор, пока он не превратится в жидкость. Наоборот, большая часть термопластических смол проходят через последовательность состояний от твердого до жидкого, как, например, шоколад. Если вы хотите получить живую иллюстрацию одной части проблем тонера, нанесите полчайной ложки какао-порошка на ладонь одной руки и осторожно потрите его ладонью другой руки. Потом попытайтесь сдуть порошок. «Что делать в такой ситуации?» – спросил Мотт. «Вам неизвестно оптимальное состояние. Не существует способов вычислить его. Остается только пробовать».

Инженеры не могли использовать тот же тонер, который они использовали в машине Copyflo, – это была их первая идея, – потому что тонер плавился только в более горячем и более мощном закрепителе этой машины. (Закрепитель Copyflo был таким мощным, что иногда некоторые знаки, такие, как «о», прожигали бумагу насквозь; оператор контролировал нагрев реостатом, понижая его до тех пор, пока выход не переставал дымиться.) Жизнеспособность модели 914 зависела от получения тонера, который работал бы при более низкой температуре, и, когда проект был начат, никто не был уверен, что поиски увенчаются успехом. Руководитель программы по разработке тонера жаловался, что инженеры постоянно предъявляют невыполнимые требования, а потом внезапно и резко меняют их, но разработка приемлемой формулы была необходима. Руткус сказал мне в 1985 году: «Если бы мы не нашли тонера с низкой точкой плавления, мы бы никогда не сделали машину». Тем временем Haloid двигался дальше, как будто была уверена, что требуемый тонер будет найден.

Тонер был найден фактически в последнюю минуту, в первую очередь благодаря Майклу Инсалако, химику, который пришел в Haloid перед войной, после изучения органической химии в Университете Рочестера.

До этого времени он работал, в основном, над красителями, использовавшимися в фотоэмульсиях. Теперь с помощью коллег из Haloid и ученых из Battelle он испытывал сотни смол и пигментов и конфигураций носителей, пока, наконец, не получил формулу, которая удовлетворяла всем требованиям инженеров. Его коллеги в компании смотрели на него как на одного из настоящих героев проекта 914, потому что тонеры, которые он и его команда разработали, имели решающее значение для успеха машины. Эти тонеры использовались в копировальных машинах ксерокс почти двадцать лет.

В 50-е годы у Haloid не было какого-либо реального опыта производства. «Окс Бокс» производилась внешним подрядчиком, а каждая машина Copyflo собиралась, по сути, из обрезков, как старые машины ректиграф. Представители из компании IBM в течение отвергнутых ими переговоров о лицензировании неоднократно предупреждали Haloid, что у него нет ни специального опыта, ни производственных мощностей для изготовления сложной машины и что перед ней может возникнуть угроза «бесконечных издержек». Это была тактика переговоров, но в этом была также существенная доля правды: в Haloid действительно не знали, во что она ввязывается.

Один из верных признаков наивности Haloid в сфере производства было его отношение к деталям. Когда прибывал новый груз болтов для Copyflo, сборщик мог обнаружить, например, что все или некоторые болты были слишком длинными. Вместо того чтобы отослать болты назад к поставщику на замену, – что едва ли стоило делать, потому что производилось очень мало машин, – он использовал дополнительные шайбы, или шел в механический цех и обрезал их до нужного размера, или искал что-нибудь на замену в столе своего верстака. В результате на каждой машине Copyflo можно было найти прокладки, заплатки и следы прочих исправлений, и механики-наладчики Haloid всегда носили с собой напильники, деревянные молотки, катушки ниток и металлические обрезки, чтобы произвести наладку или ремонт на месте. Замена фоторецепторного барабана (работа, которую у себя дома я выполняю за несколько секунд, открыв верхнюю крышку и вставив новый картридж на место) на Copyflo могла занять более часа времени, потому что специалист после подгонки держателя под новый барабан должен был компенсировать ее в других частях машины, чтобы взаимосвязанные элементы могли функционировать согласованно[32].

Поставщиков деталей нельзя было винить за все их несоответствия, потому что часто им приходилось работать по неточным чертежам. Дон Шепардсон вспоминал впоследствии, что собственные инженеры-технологи Haloid, которым было поручено найти способ для реального производства машин, глядели на первоначальные схемы и говорили: «С этим невозможно работать. Эти чертежи ужасны». Первая задача, которую Беккер, получивший опыт производства в компании Мергенталер, поставил перед собой и своей командой, когда начал работать в Haloid, состояла в перепроверке всех синек машины 914, чтобы все размеры и допуски были указаны точно и чтобы каждая деталь, изготавливаемая по спецификации, была совместима с другими.

Когда новые детали начали поступать на разгрузочно-погрузочную площадку Haloid, Беккер сделал нечто такое, чего компания никогда не делала прежде: он отказался принять плохие детали и дал указание отделу снабжения не оплачивать их до тех пор, пока они не будут заменены на соответствующие спецификациям. Так поступали почти все фирмы, но в компании Haloid это вызвало смятение. Джо Уилсон вызвал Беккера к себе в кабинет и объяснил, что компания имеет давние связи с местными поставщиками, еще со времен его дедушки, что Рочестер – это маленький город и что некоторые руководители этих фирм являются его личными друзьями. Но Беккер настаивал на необходимости точного соблюдения спецификаций, и Уилсон согласился с этим. Со временем с этим согласилась и большая часть поставщиков.

Несколько основных поставщиков не только согласились удовлетворить требования Haloid, но также сделали существенный конструктивный вклад в машину. «Торговый представитель приходил к нам, видел наши возможности и готов был все сделать для того, чтобы убедить свое руководство изготовить детали для компании Haloid, – сказал один инженер. – Эти ребята получали очень низкие комиссионные за свое старание, потому что мы покупали изделия небольшими партиями, но они заражались нашим энтузиазмом». Взять, например, лампы для экспонирования фоторецептора. Инженеры Haloid, чтобы сэкономить драгоценные амперы, снизить расход тепла внутри кожуха и избавиться от спектральных характеристик света, на которые селен не реагирует, решили использовать флуоресцентные лампы вместо ламп накаливания. Но создание достаточно яркой флуоресцентной лампы с нужной для ксерографии спектральной характеристикой было за пределами их возможностей. Представитель компании General Electric Джордж Оливер, который видел макет в действии и верил, может быть, больше, чем некоторые руководители Haloid, что ксерография имеет блестящее будущее, убедил своего работодателя разработать и изготовить лампы, несмотря даже на то, что ожидаемые заказы должны были быть такими маленькими, что General Electric не имела шансов немедленно окупить свои затраты. Лампа, созданная компанией General Electric, была чудом технической точности. Ее характеристики точно соответствовали требованиям машины 914, а с внутренней стороны лампа имела непрозрачное фосфорное покрытие с узкой щелью, проходящей по всей ее длине. Для каждой машины требовалось две лампы, и штифты на их концах позиционировались так, чтобы лучи света, проходящего сквозь щели, пересекались точно у поверхности фоторецептора. Позже как General Electric, так и Оливер получили огромную выгоду от своих связей с Хегох, но их первоначальный вклад в создание машины 914 был почти благотворительной акцией.

Другие поставщики были менее сговорчивыми. Когда Haloid начал готовиться к переходу от прототипов на серийное производство, инженеры уже не могли полагаться на местные свалки как на источник трубы для фоторецепторных барабанов. Беккер позвонил на фирму Alcoa, сказал, что ему нужно сделать заказ на восьмидюймовую трубу, и спросил, не согласится ли Alcoa прислать своего представителя для переговоров. Человек на другом конце телефона спросил: «Сколько вам требуется?»

Беккер ответил: «Ну для начала, может быть, сотня футов». У Alcoa были трубопрокатные станы, которые было просто невозможно запустить и быстро остановить, чтобы произвести всего лишь сто футов трубы. Представитель посоветовал Беккеру поискать трубу где-нибудь в другом месте. У Alcoa был офис в Рочестере, и Беккер решительно направился туда и попросил в приемной вызвать кого-нибудь из отдела сбыта. «Никто не хотел разговаривать со мной, – рассказывал он мне. – Наконец, вышла молодая женщина, она выслушала меня и сказала: "Посмотрим, что можно сделать для вас". Короче говоря, она сделала специальный заказ на эту трубу, который, как она сказала, будет выполнен "на хвосте" другого заказа, и мы получили то, что нам было нужно». Десять лет спустя Alcoa устроила большой вечер в клубе «Джинизи Вэлли» в Рочестере в честь своего долгого и выгодного сотрудничества с Хегох Corporation, и Беккер заявил, что он не примет приглашение, если Alcoa не найдет женщину, которая приняла тот первый решающий заказ. Alcoa нашла эту женщину, и на вечере они сидели рядом друг с другом.

В 1958 году, когда ученые и инженеры компании Haloid Xerox дружно трудились над проектом машины 914, внезапно возобновились переговоры с компанией IBM. Уилсон был убежден, что он в моральном долгу перед своими акционерами и должен сделать еще одну попытку снизить риски производства, а компания IBM в результате собственных исследований по лицензиям Haloid пришла к заключению, что идея офисной ксерографической копировальной машины является действительно реальной. IBM разработала детальный проект машины, которая была больше термофакса, но меньше проектируемой модели 914. Переговорщики компании убеждали Haloid Хегох уступить ей дорогу по-хорошему и стать лидером. «Они были невысокого мнения о нашей способности построить машину, которую мы разрабатывали, – писал Линовиц впоследствии, – инженерно-технические работники IBM предупреждали, что наши серийные машины никогда не смогут делать копии такого качества, которого они добились на своих моделях, сделанных вручную».

Пока шли эти неприятные дискуссии, IBM наняла известную консалтинговую фирму из Бостона «Артур Д. Литл» для оценки потенциального рынка для копировальной машины типа модели 914. Фирма Haloid Хегох оказала содействие этому исследованию и разрешила консультантам побеседовать со своими сотрудниками. Она также поделилась спецификациями на модель 914 и на машину меньшего размера, названную модель 813, которую компания надеялась выпустить на рынок вслед за 914-й. Кроме этого, консультанты взяли интервью у восьмидесяти потенциальных заказчиков модели 914, чтобы получить представление об уровне их потребности в копировании.

Заключение консультантов, которое они представили в отчете для компании IBM в декабре, было недвусмысленным. Они писали: «Модель 914 не имеет будущего на рынке офисного копировального оборудования». Национальные компании уже имеют копировальную бумагу и недорогие настольные устройства типа термофакс и верифакс для обычного копирования, а для производства больших тиражей у них есть офсетная, спиртовая и другие хорошо проверенные способы печати. Во время опросов офисные работники не выразили большого интереса к концепции компании Haloid Хегох и совершенно не были заинтересованы, чтобы ходить с документами в централизованное помещение и снимать там с них копии. Модель 914 еще не существовала, а ниша, которую она должна была занять, уже исчезала на глазах, как говорили консультанты, а ее проектная себестоимость производства, около 2 тысяч долларов, была ужасающе высокой. В заключение говорилось, что общий спрос сегодня и в будущем не превысит нескольких тысяч машин – что недостаточно, чтобы затевать производство. Фирма A.D. Little настоятельно просила IBM «прекратить рассмотрение модели 914 в качестве новой рыночной перспективы». И компания IBM так и поступила.

Отношение Уилсона к компании IBM сразу изменилось: чувство тревожной неуверенности сменилось почти паникой. Компания, известная своими технологиями, и известная консалтинговая фирма фактически обе пришли к заключению, что отец Уилсона был прав. И, что еще хуже, компания Bell & Howell, выпускавшая кинокамеры, кинопроекторы и другое оптическое оборудование, также отвергла предложение о производственном партнерстве с компанией Haloid Хегох – и не потому, что Bell & Howell думала, что (скромный) рынок для копировальных машин не существует, а потому, что считала модель 914 неработоспособной.

Скептицизм Bell & Howell был связан в основном со сложной оптической системой, использовавшейся в модели 914. Эту систему разработал Клайд Майо, руководитель конструкторского бюро Haloid, который в процессе разработки проекта очень быстро понял, что ключом к созданию настольной ксерографической копировальной машины будет открытие способа размещения проекционной оптики Copyflo в небольшом пространстве. Оптическая система 914 должна будет проецировать изображение плоского и стационарного документа на изогнутую поверхность вращающегося цилиндра, и при этом она должна будет поддерживать равномерный уровень освещения и держать в фокусе все части изображения. Эрик Пелл написал, что решение Майо заключалось в том, чтобы «сканировать документ со скоростью, синхронизированной с касательной скоростью поверхности барабана, с помощью линзы, которая сама движется в два раза медленнее этой скорости (поскольку линза установлена на полпути от барабана до документа)». Узкая щель над фоторецептором обеспечивала экспонирование лишь небольшой полоски за один раз, поэтому изображение не будет «смазано» изгибом барабана. Два стационарных зеркала создавали требуемое тридцатитрехдюймовое пространство между документом и фоторецептором. Линза, изготовленная на фирме Bausch & Lomb, имела узкое отверстие, обеспечивавшее наибольшее фокусирующее поле при одновременном сохранении проектной скорости экспонирования, соответствующей семи копиям в минуту, а ее движения были точно синхронизированы.

Инженеры Bell & Howell хорошо знали сложную оптику, и они пришли к выводу, что движущийся сканер модели 914, который был частично разработан в лаборатории, располагавшейся в подвальном этаже Масонской башни, наверняка не оправдает ожиданий. Они допускали, что собранный вручную прототип мог делать копии в условиях испытаний, но серийная машина была обречена. Кто-нибудь ударит стулом о стенку машины и нарушит юстировку линзы, и машина остановится. Модель 914 была подобна кинопроектору, в котором пленка остается неподвижной в то время, как линза и источник света движутся вдоль нее, пытаясь проецировать сфокусированное изображение на фиксированный экран в отдалении. В общем, все это было просто абсурдным.

Вскоре после того, как IBM и Bell & Howell вынесли свой вердикт, Уилсон организовал свое собственное исследование с помощью консалтинговой фирмы Ernst & Ernst. Традиционная роль консультантов менеджмента в корпоративном планировании состояла в том, чтобы найти убедительный способ сказать руководящим работникам то, о чем они уже думают, но фирма Ernst & Ernst сделала все по-другому. Ее доклад был менее пессимистичен, чем у A.D. Little, но он был едва ли радостным, и он показывал, что потенциальных заказчиков, скорее всего, интересуют только маленькие копировальные устройства, а не машины размером с морозильник. (Это заключение выдвигает на первый план одно из спорных утверждений, с которым сталкиваются компании, пытающиеся «идти на поводу у заказчика»: заказчики намного лучше знают то, что они делают в текущий момент, чем то, что они предполагают делать в случае изменения обстоятельств.) В конце концов, Уилсон решил не обращать внимания на наиболее обескураживающие разделы отчета. Линовиц писал впоследствии, что «это была одна из тех вершин, которую мы преодолели только благодаря нашей вере в то, что мы делаем».

Все же эта вера не была такой уж слепой. Пока компания IBM размышляла, Уилсон попросил Гарольда Кларка возглавить внутреннюю исследовательскую группу, похожую на «комитет по малой копировальной машине», и эта группа решительно потребовала, чтобы Haloid Хегох продолжил работу самостоятельно. «Мы сказали: пожалуйста, не отдавайте автоматическую ксерографию другой компании, – вспоминает физик Фредерик Шверц. – Мы все так хорошо понимали ее потенциальные возможности, что не хотели, чтобы ими завладела какая-то другая компания». К тому же Уилсон получил достоверные данные, что модель 914, несмотря на то, что сказали консультанты, могла бы очень выгодно удовлетворять реальные потребности рынка. Джон Глейвин, который в 1957 году стал главой отдела планирования нового продукта, провел несколько неформальных исследований рынка, и его результаты были намного более обнадеживающими, чем результаты от A.D. Little или Ernst & Ernst. «Мы посещали фирмы в районе Рочестера, проводили там беседы и с каждым днем все больше понимали истинное положение вещей, – говорил он в 1970-х годах. – Мы обнаружили, что люди используют копировальные машины намного интенсивнее, чем мы это себе представляли». В то время термофаксы, верифаксы и их прямые конкуренты все шире использовались в офисах, и секретари постепенно начинали осознавать диапазон своих возможностей. «Абсолютное число копий, производимых на многих фирмах, было намного больше, чем кто-нибудь мог себе представить, исключая производителей этого копировального оборудования, – продолжал Глейвин. – Мы также обнаружили, что люди хотели бы иметь более удобные способы копирования – способы, не связанные с вредными химикатами и специальными сортами бумаги». Он также заметил, что, хотя устройство термофакс было намного меньше машины, разрабатываемой в Haloid, оно неизменно стояло на столе, окруженное разнообразными расходными и вспомогательными материалами, и в такой комбинации занимало такую же площадь, как модель 914.

Спустя некоторое время Глейвин и полдюжины его сотрудников отправились на несколько недель в Балтимор, чтобы провести там такие же исследования. Он говорил: «Мы не были специалистами, занимающимися научными исследованиями рынка. Никто из нас вообще не занимался этим раньше». Днем Глейвин и его люди проводили опрос среди бизнесменов, а вечером в номере гостиницы сравнивали полученные результаты. «Мы были поражены объемом копирования, которое производилось на этих фирмах, – продолжает он, – Kodak знал об этом. Фирма Pico знала об этом; а фирма ЗМ узнала тоже. А мы только начинали понимать это». Фирмы A.D. Little и Ernst & Ernst ошибались, считая, что офисные копировальные машины заменяют копировальную бумагу один к одному; они не ожидали, что изменение технологии может трансформировать само копировальное производство. Все факты были налицо, в постоянном растущем производстве термофаксов, вери-факсов и других машин для спецбумаги, но вместо этого консультанты сосредоточились на том, что им уже было хорошо известно.

Члены команды Глейвина увидели, что прошло мимо внимания консультантов. Однажды один из них зашел в Балтиморский офис соцзащиты, который недавно купил несколько копировальных машин для спецбумаги.

«Сколько бумаги вам нужно для этого?» – спросил он.

«Что вы хотите сказать – сколько грузовиков или что?»

Глаза сотрудника Haloid расширились.

«Грузовиков?»

В самой компании Haloid Хешх также было обнадеживающее свидетельство, хотя в то время никто не обращал на это особого внимания. К началу 1959 года, если инженеру нужны были копии технического чертежа, он не просил секретаря послать его на светокопию, как в прежнее время, а шел и снимал с него копию на одном из прототипов модели 914, над которой он работал со своими коллегами. «Всевозможные чертежи, инженерно-техническая документация, распоряжения, – вспоминал впоследствии Шепардсон. – Мы использовали эти машины на полную катушку». Другие сотрудники заметили это, и вскоре получилось так, что, если инженеру нужна была какая-нибудь копия, ему приходилось вставать в очередь.

В конце 1959 года компания провела серьезные производственные испытания, установив опытные образцы модели 914 в пяти-шести местных фирмах и организациях, среди которых были Rochester Gas & Electric, Университет Рочестера, Taylor Instruments и Bausch & Lomb. От пользователей инженеры узнали (или им напомнили), что стопку бумаги необходимо проверять по отдельности перед загрузкой, что случайная скрепка или зажим для бумаги, попадая внутрь машины, могут вызвать ее полную остановку. Поскольку бумажные заторы являются вечной проблемой, то каждой компании, взявшей машину 914 в аренду, придется выделять отдельного сотрудника, позже названного главным оператором, для обучения, как проверять каждый лист бумаги в стопке, и при необходимости удалять скрепки, зажимы и т. д. К моменту окончания производственных испытаний инженеры собрали такое количество свежей информации о недостатках своей машины, что не могли не прийти в отчаяние. Однако когда они пришли забрать назад свои прототипы, их ожидал приятный сюрприз: ни один из испытателей не захотел вернуть свою копировальную машину.

- Пролог

- Глава 1 Копии за секунды

- Глава 2 Полная безопасность

- Глава 3 Откуда ты знаешь, какой у него цвет с другой стороны?

- Глава 4 10-22-38 Астория

- Глава 5 Отцы и сыновья

- Глава 6 Окс Бокс

- Глава 7 Дом на холленбек-стрит

- Глава 8 American Xerography corp.

- Глава 9 Модель 914

- Глава 10 Пятицентовики

- Глава 11 Какой из них оригинал?

- Глава 12 Умереть бедняком

- Источники

- Фотографии

- Сноски из книги

- Содержание книги

- Популярные страницы

- Шесть рычагов полезности

- 11.2. СВОЙСТВА ПРОГРАММНОГО ОБЕСПЕЧЕНИЯ

- Выстройте структуру

- Глава 7 Чего нужно опасаться при моделировании бизнес-процессов. Проектные риски моделирования бизнеспроцессов

- 1.3. Правила подключения к компьютеру внешних устройств

- 7.6. Генераторы

- 3. Система конкурентных продаж (продажи по методу КЛИН)

- 7.4. Модель системы автоматизированного проектирования защиты информации

- 6.2. Модели оценки бизнес-тренинга

- 8. TRANSLATION

- Как я оказался на крючке

- Общие принципы моделирования