Книга: Интернет вещей. Новая технологическая революция

Глава 3 Потенциал IoT реален

Представьте, что вы стоите на дне огромного карьера (рис. 3.1). Он находится непонятно где, достигает трех километров в диаметре и вмещает 45 гигантских беспилотных грузовиков, которые поднимают железную руду. Колеса грузовиков выше человеческого роста, а каждая пара шин стоит 100 000 долларов. Эти грузовики работают с огромными нагрузками в экстремальных условиях. Необходимо добиться, чтобы они продуктивно работали изо дня в день. Решением может стать предиктивно-превентивное техническое обслуживание, но как его обеспечить? Рядом нет ни одного населенного пункта. Ответ кроется в интернете вещей.

Компания Rio Tinto сталкивается с этим каждый день. Международная горно-металлургическая корпорация со штаб-квартирой в Лондоне разрабатывает месторождения в Австралии и других регионах и управляет крупнейшим в мире парком гигантских беспилотных грузовиков. Ее автомобили перевезли более 200 миллионов тонн материалов, преодолев примерно 3,9 миллиона километров. Это эквивалентно пяти перевозкам примерно 3500 сиднейских мостов Харбор-Бридж или 540 небоскребов Эмпайр-стейт-билдинг до Луны и обратно.

Важность предиктивно-превентивного технического обслуживания для Rio Tinto вполне очевидна, но она становится еще выше, если учесть физическую среду, в которой работает компания. Это огромные открытые карьеры, которые находятся за много километров от ближайшей станции техобслуживания грузовиков. Чтобы поднять оттуда поврежденный грузовик, необходимо задействовать еще один такой же. Следовательно, затраты на решение проблемы мгновенно возрастают. Однако в итоге они могут оказаться еще выше, в зависимости от того, насколько долго придется ждать доставки запчастей и чинить поврежденный грузовик. Представьте, что два ваших грузовика, простой каждого из которых выливается в 2 миллиона долларов убытка в день, вышли из строя на два дня – а ведь вполне вероятно, что двумя днями дело не ограничится. Это очень серьезно.

Рисунок 3.1. Глубокий карьер

Карьерные разработки – опасное дело. Карьеры находятся в изолированной, безлюдной местности и представляют собой огромные воронки полтора километра глубиной и три километра диаметром. Огромные грузовики на его стенках кажутся муравьями, а сам карьер опасен даже для самых крупных и мощных машин. Угроза исходит и от взрывных работ. Снять поврежденный грузовик с работы почти невозможно. Поэтому такое значение приобретает превентивное техобслуживание с предиктивной аналитикой на базе IoT. Оно позволяет горнодобывающим компаниям чинить машины на месте прежде, чем они выйдут из строя, или хотя бы дает возможность вывести машину из карьера самоходом.

В другом месте, которое весьма похоже на карьеры Rio Tinto, другая горнодобывающая компания внедрила предиктивно-превентивную программу технического обслуживания на базе IoT. Результат: компания получила возможность предсказывать неполадки с 80 %-ной точностью за три месяца до возникновения проблем. Каждая неполадка, которую удалось предсказать и предотвратить, помогла компании сэкономить миллионы на непредвиденных расходах и еще больше средств на задержках и простоях в работе.

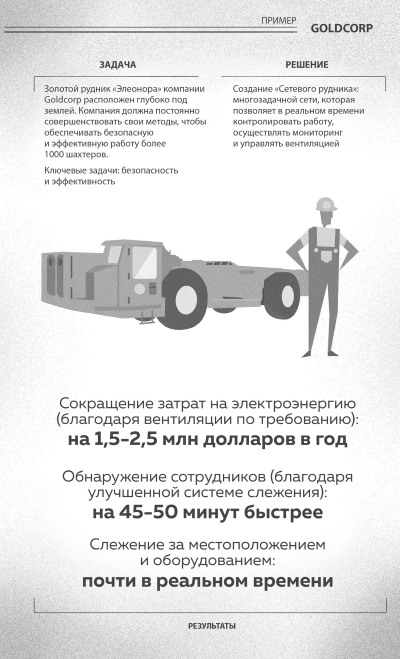

По сведениям Cisco, немного другая проблема возникла на расположенном на севере Канады золотом руднике «Элеонора» компании Goldcorp (рис. 3.2). Там работы ведутся не открытым способом, а под землей. Более 1000 людей трудится глубоко под замерзшими слоями почвы, ежедневно подрывая по 3500 тонн скальных пород в поисках золота. Ориентированная на постоянный поиск путей повышения безопасности и эффективности работы, компания обратилась к IoT для создания так называемого «сетевого рудника». В результате Goldcorp получила возможность эффективно управлять коммуникациями и работой на руднике посредством единой многозадачной защищенной сети IPv6. Устойчивое к тяжелым условиям решение поддерживает единый, защищенный доступ с любого устройства и из любого местоположения.

Рисунок 3.2. Золотой рудник «Элеонора» компании Goldcorp

В частности, IoT помогает Goldcorp осуществлять контроль в реальном времени, проводить мониторинг и управлять вентиляцией по требованию, используя при этом единственную многозадачную IP-сеть, которая обеспечивает беспроводную связь в самых сложных средах. Сетевой рудник компании также использует RFID для оперативного отслеживания перемещений всех работников и всей техники по руднику.

Результаты оказались впечатляющими:

• Система вентиляции по требованию снижает затраты на электроэнергию на 1,5–2,5 миллиона долларов в год.

• Улучшенная система слежения позволяет мгновенно, на 45–50 минут быстрее, чем раньше, находить работников при чрезвычайной ситуации, что имеет огромное значение для безопасности.

• Улучшенная система слежения за техникой практически в реальном времени сообщает сведения о статусе и местоположении оборудования, повышая безопасность и эффективность работы.

IoT стал спасителем бизнеса в горнодобывающем деле и родственных ему отраслях. То же можно сказать и о других отраслях с вертикальной интеграцией. Как ни парадоксально, но когда мы говорим об этих «вертикальных» отраслях, то спасительными для их компаний являются несколько важнейших «горизонтальных» возможностей – датчики, сети, аналитика в реальном времени, среда разработки приложений. Все эти горизонтальные наборы возможностей внедряются в вертикальные сегменты для достижения потрясающих результатов.

- Почему потенциальные покупатели лгут?

- Входящий поток потенциальных клиентов (LeadGen)

- Скрипт «Обработка входящего звонка от потенциального клиента»

- Пример анкеты для опроса потенциального клиента при продаже кровельных материалов

- Пример анкеты для опроса потенциального клиента при продаже инструмента

- Этапы «вербовки» потенциального клиента

- Публикация информации, потенциально способной нанести вред всему обществу или его части

- Глава 51 Мощь автоматического маркетинга: рассылки реальным и потенциальным клиентам

- Портрет потенциального клиента

- Глава 21 Онлайн-видео как источник потенциальных клиентов

- Потенциально опасные ветви и параметры реестра

- Потенциальная аудитория