Книга: Ваш интернет-магазин от А до Я

Нестандартная автоматизация склада

Нестандартная автоматизация склада

Не пугаясь нестандартных решений, «Аудиомания» частенько применяет собственную разработку инструментов. При правильном подходе это может снизить не только расходы на реализацию и внедрение, но и на дальнейшее обслуживание. Поэтому, изучив доступные рыночные возможности автоматизации складских процессов, мы решили пойти своим путём.

Отказавшись от идеи аутсорсингового фулфилмента, мы поставили перед собой четыре главные задачи, которые было необходимо решить при построении складской системы с нуля. Склад уже существовал, но он вырос и перестал быть управляемым.

Задача №1: ликвидировать пересортицу и ошибки при сборе;

Задача №2: увеличить производительность труда (читай, скорость работы);

Задача №3: обеспечить лёгкую масштабируемость;

Задача №4: ускорить обучение новых сотрудников.

Начали мы с выбора аппаратного обеспечения. Кладовщики должны иметь портативные терминалы со сканерами штрих-кодов, главная задача которых – исключить ошибки. Терминалы же должны по беспроводному каналу связываться с сетью, откуда получать и куда отправлять данные. Поначалу это всё казалось совершенно нереальным. Кроме того, на тот момент все промышленные складские терминалы работали под операционной системой Windows CE. А специалистов по написанию ПО под неё у нас не было.

Решение пришло случайно. Практически любой имеющийся в продаже планшет имеет порт USB, куда можно подключить как флешку, так и клавиатуру. Возможно, для кого-то это покажется странным, но сканер штрих-кодов с точки зрения как планшета, так и компьютера – это… клавиатура. При сканировании штрих-кода устройство как будто набирает нужную числовую последовательность на клавишах. Теперь нужно было лишь найти подходящие портативные сканеры и выбрать планшеты. И то и другое нашлось сразу.

Так выглядел наш кладовщик самой первой версии

Что же касается ПО, то всё просто. Мы решили писать на том, что хорошо знаем. А хорошо мы знаем, как писать для веба. Так что наша складская система стала работать в окне обычного браузера. Как сайт. При этом мы получили побочный эффект. В отличие от многих других систем, мы не привязаны ни к модели «терминала», ни к операционной системе. Ни к чему. Лишь бы был браузер. А где его сейчас нет? На складе повесили пару дополнительных точек доступа Wi-Fi для уверенного приёма. И на этом вопрос с аппаратным обеспечением был решен. Чехлы с креплением на запястье мы заказали в ближайшем ателье. Обошлись они всего-то в 1000 рублей каждый. Благодаря им у кладовщика в любой момент времени могли быть свободны сразу две руки.

Теперь, когда, как нам казалось, с главной проблемой было покончено, мы начали планировать так называемую топологию склада. Обратимся к теории адресного хранения, ведь именно ради него всё и делается, когда у каждого товара есть адрес – место. Если не углубляться в нюансы, то существует всего два способа реализации адресного хранения.

• Статические ячейки (моно-места), где в одной ячейке (месте, адресе) может храниться только один уникальный артикул, но в любом количестве.

• Динамические ячейки (мульти-места), где в одной ячейке может храниться любое количество разных артикулов.

Как вы помните, у нас есть такой товар, который маркировать невыгодно, сложно и долго – множество мелких радиодеталей. Мы решили, что для них будут идеальным решением именно моно-места. Но это не значит, что в конкретной ячейке может храниться только один товар. Когда он кончится, это место будет использоваться для другого. Главное – знать, что в этом ящичке в данный момент времени лежит именно этот товар.

Ящички для мелких деталей

На фото видно, что на ящичках, которые и раньше использовались для хранения радиодеталей, сохранились старые цветовые обозначения. Правда, мы их быстро ликвидировали. Поскольку ящичков этих было очень много, то для ускорения поиска нужного мы использовали нумерацию по горизонтали и вертикали. В этой системе координат место 4233 – это 42 по горизонтали и 33 по вертикали. При сборке заказа кладовщик находит место, которое ему подсказывает информация с экрана планшета, сканирует этикетку и это означает, что он взял отсюда один товар. Если ячейка не та, планшет сообщает об ошибке. Таким образом, данные товары прекрасно прижились в новой системе без собственных штрих-кодов.

Товары чуть большего размера хранятся в лотках, которые кладовщики в шутку называют «кошачьими» из-за схожести по размерам и форме с лотками-туалетами для пушистых любимцев. Логика их функционирования точно такая же.

«Кошачьи» лотки

Что касается товаров большего размера, то они «проживают» на стеллажах, где применяется метод «мульти-мест», когда на одной полке (месте) может лежать сколько угодно разных товаров. Главное, чтобы их можно было обозреть и найти. Мы решили в данном ключе полностью отказаться от автоматики – куда и что положить, решает кладовщик.

При этом полки могут быть разного размера – в соответствии с потребностями. Где-то – больше, где-то – поменьше. Каждая полка имеет свой штрих-код с идентификатором номера стеллажа и номера места на этом стеллаже. А товары, при необходимости, обклеиваются нашими собственными этикетками, ведь часто бывает так, что товар своего фабричного штрих-кода не имеет. Да-да, в 21 веке.

Стеллажи для остальных товаров

При сборке товара с мульти-места кладовщик сначала сканирует ячейку, ведь один и тот же товар может лежать в разных местах, а мы должны быть уверены, что взят он именно оттуда, откуда сказала система. Если отсканировано не то место, планшет сигнализирует об ошибке. Некоторые кладовщики поначалу не поняли, почему важно брать товар именно с того места, с которого просит планшет, но со временем адаптировались. Больше не нужно товары искать. Достаточно просто следовать инструкциям на экране.

Кроме того, система знает расположение стеллажей на складе и стремится сократить путь сотрудника, отправляя его кратчайшим маршрутом.

Следом за местом сканируется этикетка товара. Точно также, проверяя её правильность. Соответственно, мы уверены, что взят нужный товар с нужного места.

Человеческий фактор на 100% исключить невозможно, так что иногда бывают ситуации, когда сканируется одна ячейка, а товар берётся с соседней. Это – редкость, но иногда случается. Поскольку каждое действие любого сотрудника сохраняется в системе, то в итоге не составляет труда разобраться и найти как товар, так и виновника происшествия, и провести с ним беседу.

Процесс сборки товара

Плотность заполнения товаров на полках, как мы видим, зачастую вполне оптимальная. Отказавшись от полной автоматизации этого вопроса, мы сэкономили время и деньги. Ведь в случае с алгоритмическим распределением товаров нам пришлось бы закладывать в базу размеры всех коробок. А это потребовало бы значительных усилий сотрудников либо недешевого оборудования.

Плотность раскладки

Следующий важный этап – это приоритеты. До внедрения складской системы использовались бумажные накладные, которые просто складывали на стол, а кладовщики брали их по очереди и собирали заказы. Если какой-то заказ нужно было собрать побыстрее, накладную перекладывали наверх пачки. Новая система сама знает, какие заказы нужно собирать срочно, а какие могут и подождать. Если заказ поедет к клиенту послезавтра, то собирать его сегодня можно, только если больше нечем заняться. КПД сотрудников увеличился сильно. А вечная беготня прекратилась полностью. Термин «поиск товара» канул в лету, так как больше ничего не нужно было искать. Пересортицы не стало. А обучать новых сотрудников практически не нужно. Лишь бери терминал и делай то, что он тебе говорит. Номера стеллажей крупно напечатаны и видны издалека в главном проходе, а места пронумерованы логично и понятно.

Кроме того, побочным эффектом стала полная ликвидация распечаток. Они теперь просто не нужны. Но были и проблемы. Разъёмы проводных сканеров начали выходить из строя, ведь они не предназначены для такого активного физического движения. Вот они – недостатки непрофессионального решения. Кроме того, пару планшетов уронили и разбили экраны.

Но даже с учётом этих потерь разница в цене с «профессиональным» оборудованием была колоссальна. А мы продолжили изыскания, и пришли вот к такому решению.

Портативный беспроводной сканер штрих-кодов + смартфон

Нашлась модель миниатюрного беспроводного Bluetooth-сканера. А на экраны наклеили защитные плёнки. Кстати, недавно несколько именитых компаний анонсировали профессиональные складские терминалы на базе планшетов на Android со встроенными сканерами.

На всё про всё – от задумки до внедрения – потребовалось лишь четыре месяца. И основное время заняло именно внедрение. Нужно было обклеить весь склад этикетками и привязать товары к местам. Особенно следует учитывать тот факт, что мы не могли себе позволить остановить работу компании. Кладовщики продолжали выполнять свои обязанности, а мы с коллегами им «мешали». Но в итоге всё получилось.

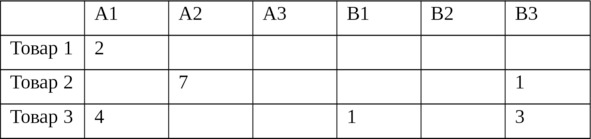

Возвращаясь с небес на землю, стоит подумать о том, что же делать, когда денег на подобные проекты нет совсем. Меня часто спрашивают об этом. И на этот счёт у меня тоже есть совет. Поставьте на склад старенький компьютер или ноутбук, на котором может запуститься программа типа «Экселя». Теперь, разметив места на складе, то есть, выдав каждой полке свой идентификатор, вы можете внести в таблицу информацию о том, что и где лежит. Вуаля! У вас действует система адресного хранения. Теперь главная проблема – своевременно вносить изменения в эту таблицу. Если удастся это сделать, то подобная «автоматизация» точно решит множество проблем на складе практически с нулевыми затратами.

Вот такой может быть подобная таблица

- Отпуск товарно-материальных ценностей со склада

- Глава 7. Масштабирование и автоматизация бизнеса

- 6.4.2. Передача номенклатурных позиций между ячейками склада

- 1.3. Автоматизация процесса с помощью GNU-утилиты make

- 15.4. Утилита make: автоматизация процедур

- Урок 5.4. Автоматизация форматирования документа

- Глава 6 Автоматизация стандартных документов

- Глава 3. Автоматизация учета в программе «Складской учет и торговля»

- Глава 4 Автоматизация бухгалтерского документооборота в программе «Бухгалтерские документы»

- 6.4.1. Перемещение запасов между складами

- Автоматизация удаления файлов

- Глава 10 Автоматизация управленческих процессов в сетях