Книга: Инновационный менеджмент

11.4. Пути автоматизации процессов управления производством MRP – системы

11.4. Пути автоматизации процессов управления производством MRP – системы

В начале 60-х годов прошлого века в связи с ростом популярности вычислительных систем возникла идея использовать их возможности для планирования деятельности предприятия, в том числе для планирования производственных процессов. Необходимость планирования обусловлена тем, что основная масса задержек в процессе производства связана с запаздыванием поступления отдельных комплектующих, в результате чего, как правило, параллельно с уменьшением эффективности производства на складах возникает избыток материалов, поступивших в срок или ранее намеченного срока. Кроме того, вследствие нарушения баланса поставок комплектующих возникают дополнительные осложнения с учетом и отслеживанием их состояния в процессе производства, т. е. фактически невозможно было определить, например, к какой партии принадлежит данный составляющий элемент в уже собранном готовом продукте.

С целью предотвращения подобных проблем была разработана методология планирования потребности в материалах МRР (Маtеrial Requirements Planning). Реализация системы, работающей по этой методологии, представляет собой программный комплекс, позволяющий оптимально регулировать поставки комплектующих в производственный процесс, контролируя запасы на складе и саму технологию производства. Главной задачей МRР является обеспечение наличия необходимого количества требуемых материалов-комплектующих в любой момент времени в рамках срока планирования, наряду с возможным уменьшением постоянных запасов, а следовательно, разгрузкой склада. Прежде чем описывать саму структуру MRP, следует ввести краткий глоссарий основных понятий [15].

Материалами будем называть все сырье и отдельные комплектующие, составляющие конечный продукт.

МRР-система, или MRP-программа – компьютерный комплекс работающий по алгоритму, регламентированному МRР-методологией. Как и любая компьютерная программа, он обрабатывает файлы данных (входные элементы) и формирует на их основе файлы-результаты.

Процесс планирования включает функции автоматического создания проектов заказов на закупку иили внутреннее производство необходимых материалов-комплектующих. Другими словами, система МRР оптимизирует время поставки комплектующих, тем самым уменьшая затраты на производство и повышая его эффективность. Основными преимуществами использования подобной системы в производстве являются:

1. Гарантия наличия требуемых комплектующих и уменьшение временных задержек их доставки, а следовательно, увеличение выпуска готовых изделий без увеличения числа рабочих мест и нагрузок на производственное оборудование.

2. Уменьшение производственного брака в процессе сборки готовой продукции, возникающего из-за использования неправильных комплектующих.

3. Упорядочение производства ввиду контроля статуса каждого материала, позволяющего однозначно отслеживать весь его конвейерный путь, начиная от создания заказа на данный материал до его положения в уже собранном готовом изделии. Также благодаря этому достигается полная достоверность и эффективность производственного учета.

Все эти преимущества фактически вытекают из самой философии МRР, базирующейся на том принципе, что все материалы-комплектующие, составные части и блоки готового изделия должны поступать в производство одновременно, в запланированное время, чтобы обеспечить создание конечного продукта без дополнительных задержек. МRР-система ускоряет доставку тех материалов, которые в данный момент нужны в первую очередь, и задерживает преждевременные поступления таким образом, что все комплектующие, представляющие собой полный список составляющих конечного продукта, поступают в производство одновременно. Это необходимо во избежание той ситуации, когда задерживается поставка одного из материалов, и производство вынуждено приостановиться даже при наличии всех остальных комплектующих конечного продукта. Основная цель МRР-системы – формировать, контролировать и при необходимости изменять даты необходимого поступления заказов таким образом, чтобы все материалы, необходимые для производства, поступали одновременно. В следующем разделе будут детально рассмотрены входные элементы МRР-программы и результаты ее работы.

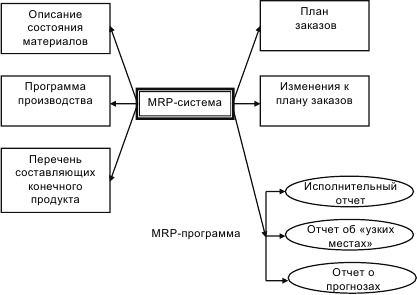

На практике МRР-система представляет собой программный комплекс, который логически может быть представлен в виде схемы, приведенной на рис. 11.5.

Рис. 11.5.Входные элементы и результаты работы MRP-системы [15]

На приведенном рисунке отображены основные информационные элементы МRР-системы. На их примере опишем основные входные элементы МRР-системы.

Описание состояния материалов является основным входным элементом МRР-системы. В нем должна быть отражена максимально полная информация о всех материалах-комплектующих, необходимых для производства конечного продукта.

Программа производства представляет собой оптимизированный график распределения времени для производства необходимой партии готовой продукции за планируемый период или диапазон периодов.

Перечень составляющих конечного продукта – это список материалов и их количество, требуемое для производства конечного продукта. Кроме того, здесь содержится описание структуры конечного продукта, т. е. он содержит в себе полную информацию по технологии его сборки.

Каждый из указанных входных элементов представляет собой компьютерный файл данных, использующийся MRP-системой. В настоящий момент эти системы реализованы на самых разнообразных аппаратных платформах и включены в качестве модулей в большинство финансово-экономических систем. Цикл работы рассматриваемой системы состоит из следующих основных этапов:

1. Прежде всего MRP-система, анализируя принятую программу производства, определяет оптимальный график производства на планируемый период.

2. Далее материалы, не включенные в производственную программу, но присутствующие в текущих заказах, включаются в планирование как отдельный пункт.

3. На основе утвержденной программы производства и заказов на комплектующие, не входящих в нее, определяется «полная потребность» в каждом отдельно взятом материале в соответствии с перечнем составляющих конечного продукта.

4. Далее, на основе «полной потребности», с учетом текущего статуса материала для каждого периода времени и для каждого материала вычисляется «чистая потребность» и формируется заказ на материал.

5. Все заказы, сделанные ранее текущего периода планирования, рассматриваются, и в них при необходимости вносятся изменения, чтобы предотвратить преждевременные поставки и задержки поставок.

Таким образом, в результате работы системы производится ряд изменений в имеющихся заказах и при необходимости создаются новые для обеспечения оптимальной динамики хода производственного процесса. Основными результатами MRP-системы являются:

План заказов определяет, какое количество каждого материала должно быть заказано в каждый рассматриваемый период в течение срока планирования. План заказов является руководством для дальнейшей работы с поставщиками и, в частности, определяет производственную программу для внутреннего производства комплектующих при наличии такового.

Изменения к плану заказов являются модификациями к ранее спланированным заказам. Ряд заказов может быть отменен, изменен или задержан, а также перенесен на другой период.

Также MRP-система формирует некоторые второстепенные результаты в виде отчетов, целью которых является обратить внимание на "узкие места" в течение планируемого периода.

Отчет об "узких местах" планирования предназначен для того, чтобы заблаговременно проинформировать пользователя о промежутках времени в течение срока планирования, которые требуют особого внимания и в которые может возникнуть необходимость внешнего управленческого вмешательства.

Исполнительный отчет является основным индикатором правильности работы MRP-системы и имеет целью оповещать пользователя о возникших критических ситуациях в процессе планирования, таких как, например, полное израсходование страховых запасов по отдельным комплектующим, а также о всех возникающих системных ошибках в процессе работы программного комплекса.

Отчет о прогнозах представляет собой информацию, используемую для составления прогнозов о возможном будущем изменении объемов и характеристик выпускаемой продукции, полученную в результате анализа текущего хода производственного процесса и отчетах о продажах.

Таким образом, использование MRP-системы для планирования производственных потребностей позволяет оптимизировать время поступления каждого материала, тем самым значительно снижая складские издержки и облегчая ведение производственного учета.

Переход от МRР к МRPII

Системы планирования производства постоянно находятся в процессе эволюции. Первоначально МRР-системы фактически просто формировали на основе утвержденной производственной программы план заказов на определенный период, что не удовлетворяло вполне возрастающие потребности.

С целью увеличения эффективности планирования в конце 70-х годов было предложено использовать воспроизведение замкнутого цикла в МRР-системах. Идея заключалась в предложении ввести в рассмотрение более широкий спектр факторов при проведении планирования путем введения дополнительных функций. К базовым функциям планирования производственных мощностей и потребностей в материалах было предложено добавить ряд дополнительных, таких как контроль соответствия количества произведенной продукции количеству использованных в процессе сборки комплектующих, составление регулярных отчетов о задержках заказов, об объемах и динамике продаж продукции, о поставщиках и т. д. Термин "замкнутый цикл" отражает основную особенность модифицированной системы, заключающуюся в том, что созданные в процессе ее работы отчеты анализируются и учитываются на дальнейших этапах планирования, изменяя при необходимости программу производства, а следовательно, и план заказов. Другими словами, дополнительные функции осуществляют обратную связь в системе, обеспечивающую гибкость планирования по отношению к внешним факторам, таким как уровень спроса, состояние дел у поставщиков и т. п.

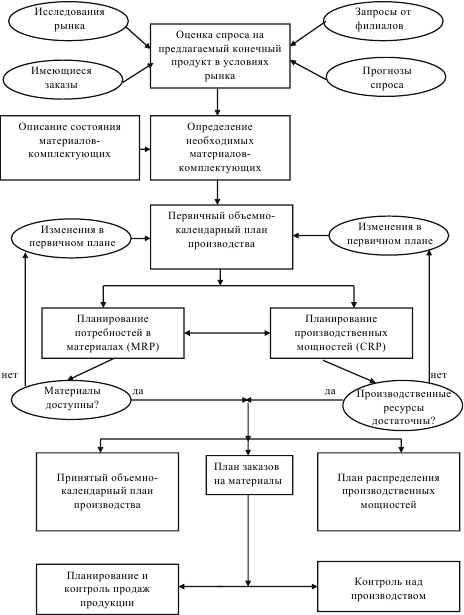

В дальнейшем усовершенствование системы привело к трансформации системы МRР с замкнутым циклом в расширенную модификацию, которую впоследствии назвали МRРII (Manufacture Resouces Peanning) – планирование производственных ресурсов – ввиду идентичности аббревиатур. Эта система была создана для эффективного планирования всех ресурсов производственного предприятия, в том числе финансовых и кадровых. Кроме того, система класса МRРII способна адаптироваться к изменениям внешней ситуации и сформулировать ответ на вопрос "Что, если?". МRРII представляет собой интеграцию большого количества отдельных модулей, таких как планирование бизнес-процессов, планирование потребностей в материалах, планирование производственных мощностей, планирование финансов, управление инвестициями и т. д. Результаты работы каждого из модулей анализируются всей системой в целом, что собственно и обеспечивает ее гибкость по отношению к внешним факторам. Именно это свойство является краеугольным камнем современных систем планирования, поскольку большое количество производителей выпускает продукцию с заведомо коротким жизненным циклом, требующую регулярных доработок. В таком случае появляется необходимость в автоматизированной системе, которая позволяет оптимизировать объемы и характеристики выпускаемой продукции, анализируя текущий спрос и положение на рынке в целом.

В последние годы системы планирования класса МRРII в интеграции с модулем финансового планирования FRP (Finance) получили название систем, которые позволяют наиболее эффективно планировать всю коммерческую деятельность современного предприятия, в том числе финансовые затраты на проекты обновления оборудования и инвестиции в производство новой линейки изделий. В наиболее общей постановке системы класса MRP II решают комплекс задач, показанный на рис. 11.6.

ERP – системы

Системы класса ЕRР (Enterprise Resources Planning) – планирование ресурсов предприятия – это набор интегрированных приложений, позволяющих создать единую среду для автоматизации планирования, учета, контроля и анализа всех основных бизнес-операций предприятия.

В состав практически любой ЕRР-системы входит следующий набор подсистем [16]:

производство;

снабжение и сбыт;

хранение;

техобслуживание оборудования и произведенной продукции;

финансы.

ЕRР-системы – последнее достижение в эволюции автоматизированных интегрированных систем управления предприятием. Их непосредственными предшественницами стали MRPII-системы (Manufacture Resources Planning – планирование производственных ресурсов). Изначально работа MRPII-систем сводилась к планированию материальных, мощностных и финансовых ресурсов, необходимых для осуществления производственной деятельности предприятия. Эти системы развивались, в них вводились новые функциональные возможности.

Рис. 11.6.Логическая структура системы MRP II – планирования ресурсов производственного предприятия [15]

Постепенно возникло понимание того, как приспособить подобные системы к планированию и управлению бизнесом всего предприятия и даже многопрофильной корпорации. Системы, реализовавшие эти идеи, получили название ЕRР-систем. Различия между ЕRР– и MRPII-системами видны уже из названий: с одной стороны, планирование ресурсов промышленного предприятия/корпорации (Enterprise Resources Planning), с другой – планирование ресурсов производства (Manufacture Resources Planning).

MRP II / ERP – системы

При решении комплексных задач автоматизации управления производством проводят интеграцию (объединение) двух систем MRPII и ERP, которые в этих условиях образуют новый класс систем MRP II / ERP. Рассмотрим основные их особенности:

1. Системы класса MRPII/ЕRР представляют собой интегрированные информационные системы управления. Это означает, что [16]:

системы не связаны с производственным процессом непосредственно, они не являются автоматизированными системами управления технологическими процессами, но имеют дело с моделью технологического процесса.

их работа состоит в улучшении деятельности предприятия, оптимизации материальных и финансовых потоков на основе вводимой на рабочих местах необходимой информации;

одной системой охватывается планирование и управление всей деятельностью производственного предприятия, начиная от закупки сырья и заканчивая отгрузкой товара потребителю;

информация вводится в систему только один раз в том подразделении, где она возникает, хранится в одном месте и многократно используется всеми заинтересованными подразделениями.

Как следствие, MRPII/ЕRР-системы позволяют достичь согласованности работы различных подразделений, снижая при этом административные издержки и устраняя проблему интеграции данных для разных приложений. Эти системы являются инструментом повышения эффективности управления, принятия правильных стратегических и тактических решений на основе своевременной и достоверной информации, выдаваемой компьютером.

2. Использование МRPII/ЕRР-систем позволяет достичь конкурентных преимуществ путем оптимизации бизнес-процессов предприятия и снижения издержек.

Эти системы создавались как раз для управления себестоимостью продукции и достижения за счет этого конкурентных выгод. Поэтому системы реализуют методы планирования и управления, позволяющие:

регулировать количество запасов, устраняя их дефицит и залеживание, и тем самым значительно снизить омертвленные в запасах затраты и складские издержки;

сократить незавершенное производство, поскольку производство планируется только на основе спроса на конечную продукцию, при этом производственные работы инициируются исходя из срока, к которому должен быть исполнен заказ клиента;

оценивать выполнимость поступивших заказов с точки зрения имеющихся на предприятии мощностей;

сократить расходы и время, затрачиваемые на изготовление продукции, за счет оптимизации бизнес-процессов;

отслеживать фактическую производительность каждой производственной единицы и, сравнивая ее с плановой производительностью, оперативно вносить коррективы в производственные планы;

в результате уменьшения цикла производства и цикла выполнения заказа более гибко реагировать на спрос;

улучшить обслуживание клиентов и заказчиков путем своевременного выполнения поставок.

Реализованные в MRPII/ЕRР-системах возможности гибкого управления себестоимостью продукции позволяют получать более высокую прибыль. Кроме этого, снижение себестоимости означает возможность варьировать рыночную цену продукции (в сторону понижения), что является мощным преимуществом в конкурентной борьбе.

Остается заметить, что внедрение MRPII/ЕRР-системы конкурентом – это сигнал для принятия аналогичного решения, поскольку автоматизированные системы управления являются действительно мощным инструментом бизнеса и средством выживания в нелегких рыночных условиях.

3. Внедренная MRPII/ЕRР-система может помочь предприятию привлечь инвестиции. MRPII/ЕRР-системы делают бизнес компании более прозрачным, что повышает доверие к нему со стороны инвесторов. Это особенно актуально в российских условиях.

Следует добавить, что существуют российские разработки MRPII/ЕRР-систем ("Галактика", "Парус", "Босс"), однако часто выбор отечественных предприятий падает на аналогичные западные системы. Мотивом такого решения, как правило, является желание привлечь западные инвестиции: обычно иностранные акционеры, инвесторы, консультанты требуют, чтобы на предприятии была установлена знакомая им система.

Несмотря на существенные преимущества MRP II / ERP-систем, их внедрение на промышленных предприятиях имеет пока ограниченное распространение.

Существует два основных условия, существенно влияющих на решение предприятия или фирмы о внедрении МRРII/ЕRР – систем:

высокая стоимость приобретения и установки ПО;

длительность и трудоемкость внедрения.

При определении стоимости МRРII/ЕRР-систем в них выделяется несколько составляющих:

– цена одной лицензии, то есть, по сути, цена одного рабочего места для ведущих ЕRР-систем (SАР RЗ, Вааn, Огасlе Аррliсаtions): она колеблется от 2 до 8 тыс. долл., для МRРII/ЕRР-систем среднего класса – от 1,5 до 5 тыс. долл.;

– цена консалтинга, внедрения и сопровождения: как правило, она находится в промежутке от 100 до 500 % от стоимости системы;

– цена обучения пользователей: сильно зависит от маркетинговой политики фирмы-производителя системы консалтинговой компании и составляет, например, у SАР RЗ (стоимость обучения одного человека в неделю) – 1500 долл., у Ваап – 1000 долл.

Вторым препятствием является долгое и сложное внедрение МRРII/ЕRР-систем. Оно, как правило, требует серьезного пересмотра внутренней логики работы предприятий, реинжиниринга бизнес-процессов. Это в большой степени касается российских предприятий:

если не перестроить существующие системы производственного планирования на работу в рыночных условиях, когда главенствующими становятся не показатели выпуска, а существующий портфель заказов и прогнозная оценка спроса на продукцию, то говорить о внедрении МRРII/ЕRР – систем бессмысленно.

Именно поэтому внедрению систем обычно предшествует этап системонезависимого обследования предприятия консалтинговой компанией. Происходит оценка предприятия с точки зрения того, можно ли вообще внедрять на нем какую-либо систему или необходимо сначала серьезно откорректировать бизнес-процессы. И только когда консультанты убеждаются, что предприятие готово к проекту, происходит выработка рекомендаций по внедрению и составление плана внедрения. Если предпроектное обследование предприятия не проводится, то предприятие рискует потерять огромные деньги в случае неуспешной или затянувшейся установки системы, о чем свидетельствуют мночисленные примеры неудачного внедрения.

Для МRРII/ЕRР-систем не существует «коробочных» решений; внедрение этих систем всегда бывает поэтапным и очень трудоемким, поскольку требует настройки множества неочевидных параметров и обучения пользователей работе с системой. Для осуществления проекта требуются совместные усилия сотрудников предприятия и консультантов. Обычно процесс внедрения информационных систем происходит в фоновом режиме. Некоторое время на предприятии сосуществуют неавтоматизированное планирование и разработка планов с помощью устанавливаемой МRРII/ЕRР-системы. И только когда процедура планирования отработана в фоновом режиме, осуществляется запуск МRРII/ЕRР-системы для промышленной эксплуатации. Внедрение управленческих систем занимает не менее года.

MES-системы

Решение проблем руководителя, связанных с недостатком достоверной информации о производственном процессе, начинается с формулирования задачи. Именно руководитель определяет основную цель, например, снижение себестоимости продукции. Это чрезвычайно важный шаг.

Разложив задачу руководителя на составляющие, можно определить круг вопросов, для ответа на которые требуется оперативная информация, получаемая из производственных систем и отсутствующая в административных системах. Среди них наиболее важными являются:

Какие партии изделий находятся в данный момент в обработке, и выдерживаются ли отгрузки изделий заказчику?

Сколько было потреблено сырья и других производственных ресурсов, соответствуют ли расчеты себестоимости продукции реальному положению дел, включая фактическое потребление энергии, рабочей силы и затраты на подготовку производства?

Какие товары имеются в наличии в данный момент? Можно ли добиться более своевременного обновления запасов?

Можно ли повысить качество конечной продукции на основании знаний о том, как выполнялись производственные операции или процедуры? Более того, можно ли оперативно реагировать на события по мере их возникновения и предотвращать брак? Можно ли определить причину брака в данной партии изделий?

Можно ли устранить всю непродуктивную деятельность (например, исправления брака за счет более качественного контроля?

Существуют ли способы оценки и сравнения выпускаемой продукции различных производственных участков? Можно ли определить действительные производственные затраты, затем определить те производственные операции, которые вносят максимальный вклад в себестоимость продукции?

Получение ответов на подобные вопросы гарантирует более высокую конкурентоспособную эффективность предприятия, поскольку принимаемые решения в этом случае будут своевременными и обоснованными.

Все эти задачи призваны решать MES-системы. Система MES (Manufacturing Execution System) – система управления производством, которая связывает воедино все бизнес-процессы предприятия с производственными процессами, оперативно поставляет объективную информацию руководству. Кроме того, система MES проводит анализ и определяет наиболее эффективное решение проблемы – например, для конкретного руководителя таким решением может быть переход на другие источники сырья, изменение графика поставок или сокращение ручного труда.

Наиболее общим определением MES-систем может быть следующее.

MES – это автоматизированная система управления предприятия, которая в режиме реального времени:

планирует;

оптимизирует;

контролирует;

документирует производственные процессы от начала формирования заказа до выполнения готовой продукции.

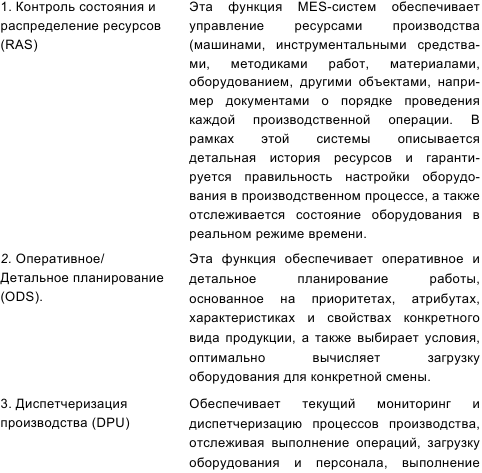

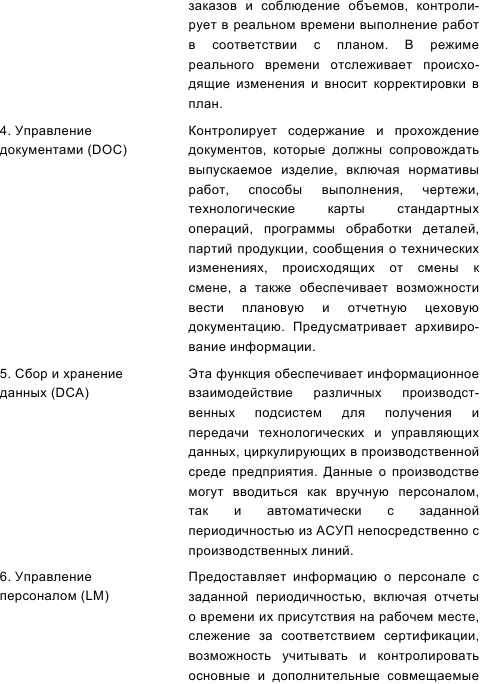

В наиболее полном составе MES-система выполняет следующие одиннадцать основных функций:

Система управления производством (MES) – это связующее звено между ориентированными на хозяйственные операции ERP– системами и системами планирования цепочки постоянного управления деятельностью в реальном масштабе времени на уровне производства.

Одно из главных отличий систем МЕS от ЕRР – это управление производственными процессами в реальном времени, т. е. осуществление "ежеминутного" контроля состояния производственного процесса, что особенно важно для технологических операций, где поломка оборудования или оснастки может приводить к нарушению всего технологического цикла.

Кроме того, МЕS заполняет и другие пробелы, свойственные ЕRР-системам на производственном уровне. К такому выводу приходят руководители все большего числа предприятий, принимая решение о комплексном внедрении MRP II /ЕRР и МЕS– систем.

- Основные "рычаги" управления производительностью

- Глава 7 Чего нужно опасаться при моделировании бизнес-процессов. Проектные риски моделирования бизнеспроцессов

- Особенности системы защиты данных в InterBase

- Категорийный менеджмент. Курс управления ассортиментом в рознице

- Эффективное взаимодействие процессов архитектуры Classic Server

- 1.2. Понятие информации. Общая характеристика процессов сбора, передачи, обработки и накопления информации

- Установка системы на уже подготовленный жесткий диск

- 1.3. Системы счисления

- 7.4. Модель системы автоматизированного проектирования защиты информации

- 10.5. Транзакции и пути доступа меню

- 1. Системы управления базами данных

- 4. Полнота системы правил Армстронга