Книга: Инновационный менеджмент

10.5. Этапы внедрения CALS-технологий на предприятии

10.5. Этапы внедрения CALS-технологий на предприятии

Для внедрения CALS-технологий на предприятии должны быть выполнены следующие этапы [19].

Формирование рабочей группы. Рабочая группа должна включать как сотрудников производственных отделов предприятия (конструкторов, технологов и т. п.), так и специалистов отдела автоматизации (программистов и системных аналитиков). Все сотрудники рабочей группы должны пройти обучение по соответствующим CALS-технологиям и программным продуктам. Для сохранения преемственности решений необходимо иметь рабочую группу с постоянным составом в течение всего процесса внедрения CALS-технологий.

Анализ существующих бизнес-процессов и информационного обеспечения на предприятии. Цель анализа – выявить существующее взаимодействие между бизнес-процессами и оценить их рациональность и эффективность. С этой целью с использованием CALS-технологий разрабатываются функциональные модели, содержащие детальное описание выполняющихся процессов в их взаимосвязи. Формат описания регламентирован стандартом IDEF0. Полученная функциональная модель позволяет решать целый ряд задач, связанных с оптимизацией, оценкой величины и распределения затрат, оценкой производительности, загрузки и сбалансированности составных частей, обеспечить применение ABC-метода (Activity Based Costing). Формирование концепции информационной интеграции и внедрения PDM-системы на предприятии включает выбор показателей оценки эффективности процессов, формирование целей внедрения CALS-технологий и стратегии их достижения. Основными показателями являются конкурентоспособность (или качество) продукции, затраты и длительность процессов разработки и освоения производства изделия.

Реинжиниринг бизнес-процессов. Реинжиниринг бизнес-процессов производственного предприятия должен быть направлен на внедрение следующих организационных методов разработки изделия:

– создания условий параллельного проектирования;

– формирования единого информационного пространства;

– подготовки и организации взаимодействия междисциплинарных групп специалистов.

Выбор и приобретение PDM-системы и технических средств. Системы управления данными об изделии в настоящее время достаточно широко реализованы и представлены на российском рынке. Поэтому перед каждым предприятием будет стоять задача, какую систему выбрать и как ее применять для решения конкретных задач. В любом случае предприятие должно осознавать, что оно приобретает не просто компьютерную программу, но целый пакет услуг, поэтому необходимо учитывать не только качества самой PDM-системы, но и способность ее производителя (или дилера) обеспечить ее сопровождение, модернизацию и адаптацию к потребностям предприятия. Задача выбора и приобретения технических средств (компьютеров и сетевого оборудования) тесно связана с задачей выбора PDM-системы. Конкретные программные продукты отличаются набором реализуемых ими функций PDM-системы. В качестве примера одной из таких систем может быть названа система ЛОЦМАН: PLM, разработанная российской фирмой АСКОН. Основные функции этой системы – управление инженерными данными и жизненным циклом изделия, а также ведение электронного архива.

Разработка стандартов предприятия. Разработка комплекса нормативной документации, регламентирующей порядок ввода и изменения информации об изделии в PDM-систему на основе международных, государственных и отраслевых стандартов, необходима для организационного обеспечения внедрения PDM-системы.

Интеграция PDM-системы с существующими и внедряемыми системами и ее адаптация к условиям предприятия. Для создания на предприятии ЕИП необходимо интегрировать PDM-систему с уже существующими компьютерными системами. Кроме того, при внедрении понадобится учесть специфические условия функционирования предприятия. Средствами интеграции и адаптации PDM-системы являются:

– прикладные модули АСУП и САПР, оперирующие данными в PDM-системе;

– прикладные модули PDM-системы (расширение функций);

– конверторы PDM-АСУП, PDM-САПР и т. д.

Наполнение PDM информацией о ранее разработанных изделиях. Для эффективного использования накопленного предприятием производственного опыта требуются значительные затраты на перевод существующей документации о разработанных изделиях в стандартное представление и занесение ее в хранилище данных интегрированной информационной системы с использованием средств адаптации.

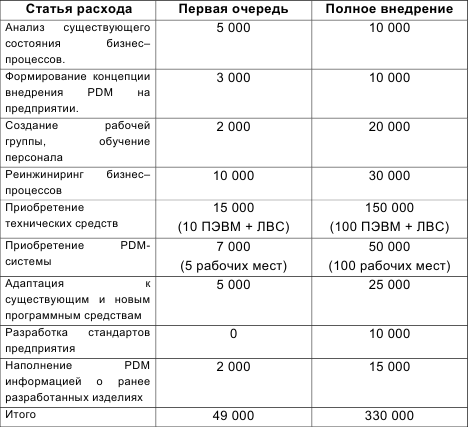

Пример проекта общей сметы затрат на внедрение типовой структуры CALS-технологий на среднем машиностроительном предприятии представлен в табл. 10.2.

Таблица 10.2

Пример проекта сметы затрат на внедрение CALS-технологий на машиностроительном предприятии в (у.е.)

Применяемые CALS-технологии в России

Россия существенно отстает от ведущих промышленно развитых стран в области внедрения современных информационных технологий (ИТ), в том числе технологий CALS. Это отставание чревато далеко идущими негативными последствиями, прежде всего, высокой вероятностью резкого сокращения экспортного потенциала российских производителей наукоемкой продукции вплоть до полного вытеснения их с международного рынка, что может, по мнению зарубежных экспертов, произойти к 2005–2008 году [17].

Мировой рынок полностью отторгнет продукцию, не снабженную электронной документацией и не обладающую средствами интегрированной логистической поддержки постпроизводственных стадий жизненного цикла. Уже сегодня многие иностранные заказчики отечественной продукции выдвигают требования, удовлетворение которых невозможно без внедрения CALS-технологий:

– представление конструкторской и технологической документации в электронной форме;

– представление эксплуатационной и ремонтной документации в форме интерактивных электронных технических руководств, снабженных иллюстрированными электронными каталогами запасных частей и вспомогательных материалов и средствами дистанционного заказа запчастей и материалов;

– организация интегрированной логистической поддержки изделий на постпроизводственных стадиях их жизненного цикла;

– наличие и функционирование электронной системы каталогизации продукции;

– наличие на предприятиях соответствующих требованиям стандартов ИСО 9000:2000 систем менеджмента качества и т. д.

Выполнение этих требований, наряду с необходимостью повышения эффективности производства, оснащаемого современным технологическим оборудованием, предопределяет необходимость внедрения на отечественных предприятиях CALS-технологий в полном объеме.

В настоящее время CALS-технологии в сочетании с CAD-CAM-CAE-системами включены постановлением правительства РФ в состав критических технологий для их разработки и внедрения на промышленных предприятиях. Особенно это актуально для предприятий оборонного комплекса и предприятий, выпускающих наукоемкую продукцию, требующую использования высоких технологий как при подготовке производства, так и при изготовлении изделий.

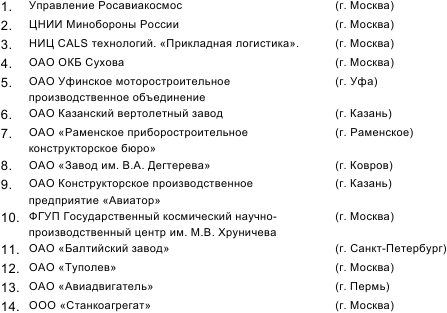

Ниже приведен перечень промышленных предприятий Российской Федерации, наиболее активно использующих или разрабатывающих CALS-технологии, показывающий те сферы, где в первую очередь они находят применение.

- 10.1. Предпосылки появления новых подходов к использованию информационных технологий при подготовке производства и изготовлении изделий в машиностроении

- 10.2. Основные преимущества CALS (ИПИ) – технологий

- 10.3. Особенности построения единого информационного пространства предприятия (ЕИП)

- 10.4. Методы реализации CALS

- 10.5. Этапы внедрения CALS-технологий на предприятии

- 1.8. СТАДИИ И ЭТАПЫ РАЗРАБОТКИ ПРОГРАММ

- 1.1. Схема и основные этапы разработки новой продукции

- Этапы аутсорсинга в цикле прицельного маркетинга

- Применение PHP-технологий в программе HtmlPad

- 7.1. Управление персоналом на предприятии

- Этапы «вербовки» потенциального клиента

- Этапы проектирования базы данных

- 1.1. Классификация технологий электронного банкинга

- Этапы сценарного планирования

- 7.2. Этапы разработки

- Методологии внедрения SAP

- Преимущества и недостатки различных технологий удаленной регистрации