Книга: Бережливое производство

Глава 2. Работать быстрее, чтобы стать лучше: почему вам нужны одновременно бережливое производство и шесть сигм

Разделы на этой странице:

- СЕРВИС БЕЗ ДЕФЕКТОВ: ЧТО ПРЕДЛАГАЮТ ШЕСТЬ СИГМ

- Y = f(X1, X2, X3,…).

- Важнейшие установки шести сигм

- Важность вовлечения высшего руководства

- СКОРОСТЬ И НИЗКИЕ ЗАТРАТЫ: ЧТО ДАЕТ БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО

- Происхождение термина «шесть сигм»

- АЗБУКА БЕРЕЖЛИВОГО ПРОИЗВОДСТВА

- Время выполнения заказа и скорость процесса

- Незавершенное производство

- Задержки / время ожидания

- Работа, добавляющая и не добавляющая ценность

- Эффективность процесса

- Потери

- ОСНОВНЫЕ УРОКИ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА

- УРОК № 1. БОЛЬШИНСТВО ПРОЦЕССОВ НЕ ЯВЛЯЮТСЯ «БЕРЕЖЛИВЫМИ»

- Может ли скорость нанести ущерб качеству?

- УРОК № 2. ПЕРВООЧЕРЕДНАЯ ЗАДАЧА — СОКРАЩЕНИЕ ОБЪЕМОВ НЕЗАВЕРШЕННОГО ПРОИЗВОДСТВА

- УРОК № 3. «КАК СОКРАТИТЬ ЭТО ПРОКЛЯТОЕ НЕЗАВЕРШЕННОЕ ПРОИЗВОДСТВО?» (СОЗДАНИЕ СИСТЕМЫ «ВЫТЯГИВАНИЯ»)

- Как создать собственную систему «вытягивания»?

- Осторожно! Не обращайтесь с клиентом как с запасами или сырьем!

- Преодолеть предубеждение

- УРОК № 4. ЭФФЕКТИВНОСТЬ ПРОЦЕССА ПОЗВОЛЯЕТ ВЫРАЗИТЬ ВАШИ ВОЗМОЖНОСТИ КОЛИЧЕСТВЕННО

- УРОК № 5. 20 % РАБОТ ПОРОЖДАЕТ 80 % ЗАДЕРЖЕК

- УРОК № 6. НЕЛЬЗЯ СОВЕРШЕНСТВОВАТЬ ТО, ЧТО ВЫ НЕ ВИДИТЕ

- Визуальный менеджмент

- ПРИМЕРЫ ПРИМЕНЕНИЯ ПРОИЗВОДСТВЕННЫХ ИНСТРУМЕНТОВ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА В СФЕРЕ УСЛУГ

- Особенности философии бережливого производства

- Кому удобна такая работа — вам или клиенту?

- Время переналадки и обработка партиями при оказании услуг

- ПОЧЕМУ БЕРЕЖЛИВОМУ ПРОИЗВОДСТВУ НЕ ОБОЙТИСЬ БЕЗ ШЕСТИ СИГМ?

- 1. Метод бережливого производства не содержит определенных предписаний в отношен...

- 2. Отсутствует ориентация на критически важные характеристики с точки зрения потребителя

- 3. Бережливое производство не признает влияния отклонений

- «Кому нужно бережливое производство? У меня нет времени переналадки!»

- Бережливое производство нуждается и в DMAIC

- ПОЧЕМУ ШЕСТЬ СИГМ НУЖДАЮТСЯ В БЕРЕЖЛИВОМ ПРОИЗВОДСТВЕ?

- Потеря клиента

- ВНУТРЕННИЕ ПРЕИМУЩЕСТВА ОТ ПОВЫШЕНИЯ СКОРОСТИ

- Сложная задача для сторонников шести сигм

- СЛИЯНИЕ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА И ШЕСТИ СИГМ ДЛЯ СОВЕРШЕНСТВОВАНИЯ СФЕРЫ УСЛУГ

Глава 2. Работать быстрее, чтобы стать лучше: почему вам нужны одновременно бережливое производство и шесть сигм

На сегодня мы смогли снизить затраты на снабжение на 50 %, при этом время выполнения заказа на поставку снизилось более чем на 40 %, и это значительно повысило производительность внутренних клиентов и их удовлетворенность.

Один из самых дорогих аспектов медицинского обслуживания — пребывание в стационаре. Поставщик услуг оказывается в затруднительном положении: как снизить затраты без ущерба для качества медицинского обслуживания? В кардиологическом отделении Stanford Hospital and Clinics анализ процесса показал, что пропускная способность отделения, куда переводятся послеоперационные пациенты из отделения интенсивной терапии, ограничена. Из-за этого пациенты задерживаются в отделении интенсивной терапии дольше, чем следует, что обходится весьма дорого. Вместо того чтобы наращивать пропускную способность послеоперационного отделения, нанимая новых медсестер и увеличивая число коек, команда изучила документы данного отделения, рассмотрела нормативы, определяющие готовность пациента к выписке, и оценила факторы, влияющие на время пребывания в стационаре. Затем команда проанализировала собранную информацию, чтобы определить, какие из этих факторов можно устранить (в частности, изменив порядок применения определенных лекарственных средств). В процесс был внесен ряд изменений, в результате которых пропускную способность отделения удалось повысить без значительных капиталовложений[5].

Скорость. Качество. Низкие затраты. Эти универсальные цели актуальны с тех пор, как существует конкуренция. Брайан Кэри, исполнительный вице-президент консультационной фирмы DeLeeuw Associates, проработал в индустрии финансовых услуг около 20 лет, 17 из них — в Bank of America. Он и его коллеги работали с множеством банков и прочих финансовых учреждений, и недавно он заметил крупные перемены:

«Любая инициатива в банке, ведущая к переменам, традиционно влекла за собой безрезультатные переговоры с целью достижения компромисса. Люди смотрели на пирамиду — качество, время, затраты — и думали: “Я не смогу оптимизировать все три показателя”. Менеджеры подразделений привыкли принимать решения, касающиеся своих подразделений, самостоятельно и никогда не принимали решений как единая команда. Финансовый директор думал о затратах, агент перемен беспокоился о качестве, а для спонсора из высшего руководства проекта определяющим моментом была скорость. Все они имели разные приоритеты.

“Бережливое производство + шесть сигм” показало, что теперь у нас есть механизм, который поможет нам найти общий язык. Люди начали понимать, что МОЖНО улучшить все три показателя. Теперь речь идет не о компромиссах, а о том, как обеспечить изменение сразу трех показателей. Впервые общее обсуждение вопросов качества, скорости и затрат приняло позитивный и продуктивный характер».

Достичь этих целей пытались множеством способов, развивая разные дисциплины. Как обнаружил Кэри, лишь метод «бережливое производство + шесть сигм» позволяет работать над тремя аспектами одновременно, поскольку он объединяет бережливое производство с его вниманием к скорости процесса и шесть сигм, которые сфокусированы на качестве процесса.

Ряд фирм взяли на вооружение либо бережливое производство, либо шесть сигм, практически исключив вторую составляющую; в некоторых фирмах, что еще хуже, возникли враждующие лагеря сторонников двух разных концепций. Майлс Бурке, «мастер черного пояса» в Lockheed Martin, вспоминает, как несколько лет назад он оказался перед выбором: «Люди были либо страстными поклонниками шести сигм, либо ярыми поборниками бережливого производства. Третьего не было дано. Как-то раз получилось, что нам пришлось назначить занятия по шести сигмам и бережливому производству на одно и то же время. Когда я выбрал занятия по бережливому производству, мои товарищи, “черные пояса”, спросили: “Что ты делаешь? Ты покидаешь корабль?”». (Подобные конфликты в Lockheed Martin давно прекратились благодаря интеграции бережливого производства и шести сигм в рамках программы LM21, о которой будет рассказано далее.)

Верно и то, что приверженцы бережливого производства не всегда понимают важность инструментов шести сигм для достижения целей бережливого производства. Несложные математические выкладки (их можно посмотреть на www.profisight.com) показывают, как процент брака (= дефектов), составляющий 10 %, увеличивает время цикла процесса на 38 %, а число изделий в процессе (незавершенное производство) на 54 %. Это НЕ бережливое производство!

Рассматривая бережливое производство и шесть сигм как конкурирующие концепции, вы упускаете основную мысль, изложенную в главе 1: невозможно выйти на максимальную скорость, не повышая качества, и добиться высшего качества, не ускорив процесс. Не сделав того и другого, вы не сможете максимизировать возврат на инвестиции. В этой главе рассматриваются важнейшие составляющие шести сигм и бережливого производства, рассказывается, как они дополняют друг друга, и почему, применяя одно, вам не обойтись без другого.

СЕРВИС БЕЗ ДЕФЕКТОВ: ЧТО ПРЕДЛАГАЮТ ШЕСТЬ СИГМ

Ноль дефектов, реинжиниринг, премии качества имени Болдриджа, ISO-9000, TQM — какие только подходы не использовались для повышения качества. Почему же, имея подобный большой выбор, руководители таких компаний, как GE Capital, Quest Diagnostics, Starwood Hotels, Bank One, ITT Industries, Bank of America и Mt. Carmel Hospital, предпочли в качестве рабочего инструмента шесть сигм? Ни одно из движений за повышение качества не может похвастаться столь впечатляющим перечнем сторонников.

Ответом является одна из самых простых и эффективных концепций шести сигм: выход любого процесса зависит от того, что имеется на входе. В литературе по шести сигмам этот принцип представлен в виде простого равенства, где «Y — функция от X». Это равенство связывает выход (Y) с входами, то есть исходными параметрами (X) процесса:

Y = f(X1, X2, X3,…).

Это равенство верно и на организационном уровне: любой выход (Y) — прибыль, рост или ROIC — зависит от входных параметров процесса (X) — качества, времени выполнения заказа, привлекательности предложения, шагов процесса, не добавляющих ценности, и т. д. Чтобы улучшить результаты (на языке шести сигм «влиять на Y»), нам нужно выявить важнейшие X, которые влияют на результат, и заняться ими.

Это равенство имеет и более глубокий смысл, который вы оцените в полной мере, применяя «бережливое производство + шесть сигм». Оно говорит не только о том, что «Y — функция от нескольких X», оно ставит перед нами задачу выявить те X, которые максимально влияют на Y. Вы хотите повысить прибыль? Какие входные переменные следует изменить, чтобы добиться этого? Вы хотите улучшить качество одной из услуг? Какие входные переменные оказывают самое существенное влияние на качество?

Чем глубже руководители понимают значение этого равенства, тем сильнее меняется их поведение. Больше не слышны голословные призывы улучшить результаты на 10 %. Теперь руководители предпочитают поддерживать саму программу «бережливого производства + шесть сигм», чтобы люди могли изучать и совершенствовать процессы, которые обеспечат такой результат. Когда Лу Джулиано проводит анализ центров прибыли, он начинает с того, что просит показать проекты «черных поясов». Внимание высшего менеджмента к X (которые определяют Y) способствует совершенствованию и свидетельствует о том, что непрерывное совершенствование — это «наш подход к ведению бизнеса».

Важнейшие установки шести сигм

Метод шесть сигм поначалу представляла собой комплекс показателей и организованную совокупность инструментов качества, большая часть которых была известна уже десятки лет. Рядовой менеджер не понимал, чем данный метод отличается от системы всеобщего менеджмента на основе качества (TQM), и, значит, не осознавал, почему ей следует уделять такое внимание. Но за последние десять лет шесть сигм доказали свои преимущества перед прежними подходами в нескольких определяющих аспектах.

Важность вовлечения высшего руководства

В главе 6, главе 7, главе 8 и главе 9 рассказывается о множестве способов повлиять на культуру, получение результатов и стимулировать приверженность методу «бережливое производство + шесть сигм». Разумеется, важнейшим среди них будет вовлечение высшего менеджмента. Так, Вэнс Коффман, генеральный директор Lockheed Martin, постановил, что инвестиции в проект LM21 — фактор, определяющий итоговое конкурентное преимущество, которое клиенты и акционеры «видят и чувствуют» по результатам работы компании. Эту установку он подчеркивает в каждом ежеквартальном обращении. В начале развертывания программы LM21 Коффман демонстрировал личную приверженность методу «бережливое производство + шесть сигм», занимаясь изучением и внедрением его принципов и инструментов, выделяя время на обучение этому методу (см. рис. 2.1).

Рис. 2.1. Генеральный директор Вэнс Коффман воодушевляет подчиненных личным примером

Генеральный директор Lockheed Martin Вэнс Коффман — из тех руководителей, кто привык не только говорить, но и действовать. На снимке он вместе с Диком Уотемом, Синди Вон и Деннисом Стюартом занимается образовательным проектом по методу «бережливое производство + шесть сигм» с использованием обучающего устройства — тренажера.

1) Вовлечение генерального директора и руководства. Любая компания имеет единый состав акционеров, общей целью которых служит повышение дохода на вложенный капитал, и единый набор активов, на базе которого реализуются возможности создания акционерной стоимости. Оптимизация скорости, качества и затрат, которые позволяют осуществить «бережливое производство + шесть сигм», — факторы, определяющие ROIC. Поэтому генеральный директор компании должен всесторонне поддерживать эту работу, и менеджеры самостоятельных подразделений тоже не могут оставаться от нее в стороне. Генеральный директор обязан регулярно обсуждать со своими подчиненными процесс перемен и демонстрировать свою приверженность преобразованиям, а каждый менеджер — учиться руководить в условиях новой культуры.

2) Позаботьтесь, чтобы важнейшие проекты были обеспечены ресурсами (то есть временем и персоналом). Шесть сигм позволяют добиться того, что «черный пояс», работающий на условиях полной занятости, обеспечивает рост итоговой операционной прибыли на $500 тыс. В этом равенстве есть две составляющие: количество и характер ресурсов и процессы выбора проектов для реализации. Обычно в компаниях, которые достигают подобных результатов, около 1 % сотрудников с максимальным потенциалом — будущие лидеры бизнеса — посвящают работе над проектами все свое рабочее время (это «черные пояса», «мастера черного пояса» и «чемпионы»). Еще 3 % сотрудников проходят обучение на уровне «зеленого пояса». (Подробно о роли этих сотрудников рассказывается в главе 8, там же обсуждается, должны ли «черные пояса» работать на условиях полной занятости.) Кроме того, в таких компаниях отлажен процесс (обычно такую работу возглавляет «чемпион») выявления, оценки и отбора проектов на основе рациональных критериев, в частности максимизации ROIC и / или потенциального воздействия на аспекты, критичные для качества с точки зрения клиента. Наконец, в таких компаниях внимательно отслеживают ход проектов и знают, когда имеет смысл прекратить поддержку проекта, если результаты не оправдывают ожиданий.

3) Каждый участник проектов шести сигм и все, кого касаются эти проекты, проходят обучение на том или ином уровне. Все высшие руководители и менеджеры должны иметь представление о шести сигмах. Продолжительность и уровень таких занятий зависят от того, в какой степени данная группа или сотрудник вовлечены в отбор, управление и внедрение усовершенствований. (Более подробно об этом рассказывается в главе 8.)

4) Необходимость устранения отклонений. Концепция снижения отклонений — основа шести сигм. Отклонение при удовлетворении критически важных для качества характеристик служит отправной точкой процесса совершенствования. Борьба с отклонениями и их устранение осуществляется при помощи методологии решения проблем DMAIC (Определение — Измерение — Анализ — Совершенствование — Контроль) и вспомогательных инструментов, которые заставляют менеджмент принимать решения на основе данных.

СКОРОСТЬ И НИЗКИЕ ЗАТРАТЫ: ЧТО ДАЕТ БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО

В то время как шесть сигм теснейшим образом связаны со снижением числа дефектов и устранением отклонений, бережливое производство связано со скоростью, эффективностью и устранением потерь. Цель бережливого производства — повышение скорости любого процесса за счет сокращения всех видов потерь.

Огромным преимуществом бережливого производства служит возможность выявить способы снижения затрат и сокращения времени выполнения заказа там, где вы не видели их раньше. Применяя концепции бережливого производства и его инструменты, вы обнаружите, что те стадии процесса, которые вы считали важными, излишни, а затраты и задержки — устранимы. Вы начинаете ощущать разницу между стандартами и практикой, которая ведет к росту затрат, не принося пользы потребителям.

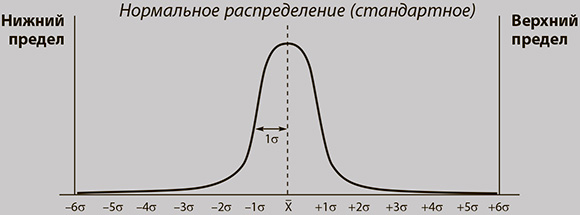

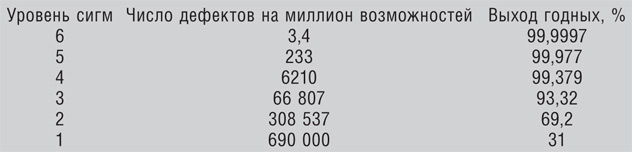

Происхождение термина «шесть сигм»

Термин «шесть сигм» возник из соотношения между отклонениями в процессе или операции и связанными с данным процессом требованиями клиента. При нормальном распределении, показанном на рис. 2.2, максимальное число величин группируется вокруг среднего значения и хвосты кривой распределения симметричны. Расстояние между центральной линией и точкой перегиба кривой — там, где она становится более пологой, — называется стандартным отклонением и обозначается буквой сигма (?). Отклонение 68 % величин не превышает одного стандартного отклонения от среднего значения, 95 % находятся в пределах 2?, а 99 % — в пределах 3?. (Таким образом, 99 % данных оказываются в диапазоне от –3? до +3?.)[6]

Рис. 2.2. Нормальное распределение

Пределы нормального распределения составляют 6?

Показатели, применяемые в концепции шести сигм, позволяют сравнить распределение реальных результатов с диапазоном приемлемых значений (требований клиента). Дефект — это любое значение, не соответствующее требованиям клиента. Чем большая площадь под кривой распределения попадает в диапазон требований клиента, тем выше уровень сигмы. Чтобы сравнивать разные процессы, вместо числа дефектов используют понятие «процента» дефектов (или «дефектов на миллион возможностей»).

Уровню шести сигм соответствует процесс, который дает 3,4 дефекта на миллион возможностей с учетом ожидаемых отклонений.

Вот один из примеров: любое предприятие, которое планировало развернуть строительство в Форт-Уэйне, вскоре выясняло, что заниматься бизнесом в этом городе, мягко говоря, проблематично. Среди прочего одно лишь получение необходимых разрешений нередко занимало почти два месяца (в среднем 51 день). Команда сотрудников муниципалитета осуществила бенчмаркинг и выявила упущения, из-за которых Форт-Уэйн не мог конкурировать с другими городами, где подобный вопрос решался менее чем за месяц.

Команда, которой было поручено усовершенствовать процесс получения разрешений, вскоре определила наиболее важные этапы, устранила лишние операции и разработала стандартизированные процедуры с четкими директивами. Когда процесс стал осуществляться по-новому, 95 % разрешений стало выдаваться менее чем за 10 дней. Многие потребители — фирмы, которые раньше не желали разворачивать строительство в Форт-Уэйне, — сразу заметили это улучшение.

АЗБУКА БЕРЕЖЛИВОГО ПРОИЗВОДСТВА

Любая дисциплина имеет свой язык, и бережливое производство — не исключение. Существует ряд терминов, которые понадобятся вам для понимания бережливого производства и изучения его возможностей (все они встретятся вам в этой книге)[7].

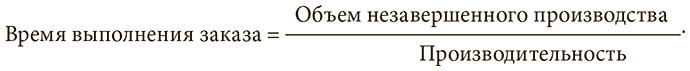

Время выполнения заказа и скорость процесса

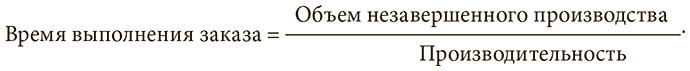

Время выполнения заказа показывает, сколько времени требуется для поставки продукта или оказания услуги с момента получения заказа. Осмыслить факторы, влияющие на время выполнения заказа, помогает несложная формула, известная как закон Литтла (по имени математика, который его доказал):

Это равенство позволяет определить, сколько времени понадобится на завершение единицы работы (время выполнения заказа), зная объем неоконченной работы (незавершенное производство) и количество работы, которое мы можем выполнить в день, неделю и т. д. (производительность).

Закон Литтла значит гораздо больше, чем может показаться на первый взгляд. Большинство из нас понятия не имеет о производительности, не говоря уже об уровне отклонений. Сама мысль о необходимости проследить каждый этап процесса выполнения заказа — особенно если такой процесс продолжается несколько дней или недель — приводит нас в уныние. (Вспомните историю с получением разрешений в городе Форт-Уэйне и представьте, каково отследить процесс, который занимает 51 день.) Располагая значениями двух переменных, входящих в это равенство, мы можем определить третью. Иными словами, если вам известны объемы незавершенного производства и производительность, вы можете определить время выполнения заказа. Если вам известно время выполнения заказа и производительность, вы можете оценить объем незавершенного производства в процессе.

Незавершенное производство

Порой те, кто имеет дело с оказанием услуг, избегают термина «незавершенное производство», поскольку этот термин традиционно связывают с производственной линией. Однако само понятие применимо практически к любому процессу. Если вы испытываете потребность трансформировать данный термин бережливого производства применительно к вашей деятельности, попробуйте подумать о незавершенном производстве как об «объектах» в процессе. Эти «объекты» могут представлять собой требования потребителя, квитанции, которые нужно обработать, телефонные звонки, на которые нужно ответить, отчеты, которые следует закончить, и т. д. — речь идет о любой работе, ждущей завершения. Почти везде в этой книге используется термин «незавершенное производство». Столкнувшись с ним, подумайте о собственной работе и о том, сколько неоконченных дел лежит у вас на столе, дожидается своего часа в компьютере или на автоответчике. Все это — незавершенное производство.

Цель бережливого производства — создать условия для того, чтобы у вас было достаточно ресурсов и работа выполнялась в заданном темпе в соответствии с запросами клиента. Еще важнее то, что благодаря стандартизированному процессу бережливое производство позволяет оперативно реагировать на сигналы клиента, а это значит, что оно делает процесс предсказуемым, управляемым и стабильным.

Задержки / время ожидания

Незавершенное производство означает наличие работы, которая ждет, пока ею займутся. Говоря языком бережливого производства, эта работа «стоит в очереди»; и время, в течение которого ею не занимаются, называется «временем ожидания». Время в очереди, независимо от продолжительности и причин, представляет собой задержку.

Работа, добавляющая и не добавляющая ценность

Когда вы начинаете отслеживать поток работы, вам становится ясно, что некоторые операции добавляют ценность с точки зрения клиента (и по этой причине называются работой, добавляющей ценность). Чтобы проверить, добавляет ли данная работа ценность, задайте себе вопрос, согласится ли ваш клиент оплатить ее, если будет знать, что затраты на нее входят в общую цену продукта. Если, по всей вероятности, он откажется за нее платить или предпочтет вести дела с поставщиком, который не имеет подобных затрат, речь идет о работе, не добавляющей ценности.

Эффективность процесса

Для любого процесса оказания услуг весьма важный показатель — доля полного времени цикла, которая тратится на действия, добавляющие ценность. Этот показатель одновременно показывает долю потерь и называется эффективностью цикла процесса. Он представляет собой отношение времени добавления ценности к общему времени выполнения заказа:

Если эффективность процесса ниже 10 %, значит, процесс перегружен не создающими ценность потерями и его можно усовершенствовать.

Потери

Как мы только что показали, к потерям относится все, что не добавляет ценность с точки зрения клиента: время, затраты, работа. Некоторое количество потерь есть во всех организациях, так как везде есть слабые места. Именно их и следует ликвидировать при оптимизации. Объемы потерь в любой деятельности пропорциональны продолжительности задержек в ходе работ. Бережливое производство учит нас распознавать и устранять потери, вместо того чтобы бездумно следовать проторенным путем. В практике бережливого производства выделяется семь видов потерь, речь о них пойдет в главе 10.

ОСНОВНЫЕ УРОКИ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА

Изложенное выше позволяет сделать несколько на первый взгляд очень простых, но чрезвычайно важных выводов, говорящих о том, что с помощью бережливого производства мы можем быстро добиться улучшений. Вот выводы, которые далее будут рассматриваться более подробно.

1. Большинство процессов не являются «бережливыми» и имеют показатель эффективности процесса менее 10 %.

2. Первостепенное значение имеет сокращение объемов незавершенного производства (будучи не в состоянии контролировать незавершенное производство, вы не можете контролировать время выполнения заказа).

3. Каждый процесс должен работать по системе «вытягивания», а не по системе «проталкивания», что позволяет устранить отклонение времени выполнения заказа.

4. Около 20 % работ порождает 80 % всех задержек.

5. Невозможно совершенствовать то, что вы не видите: нужно визуализировать процесс на основании данных.

УРОК № 1. БОЛЬШИНСТВО ПРОЦЕССОВ НЕ ЯВЛЯЮТСЯ «БЕРЕЖЛИВЫМИ»

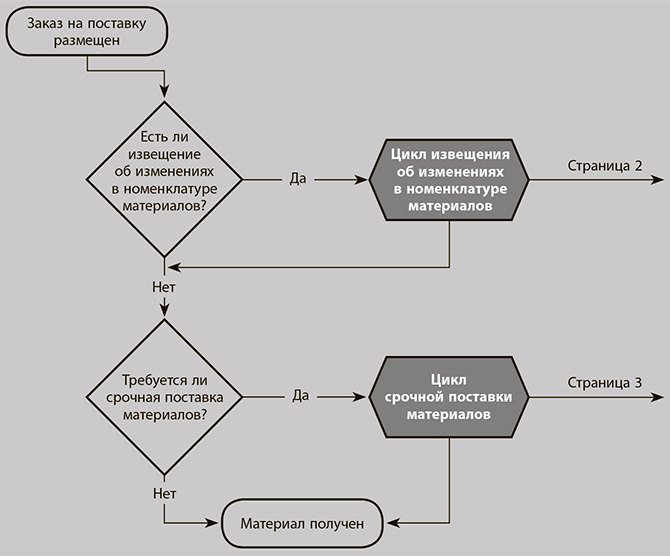

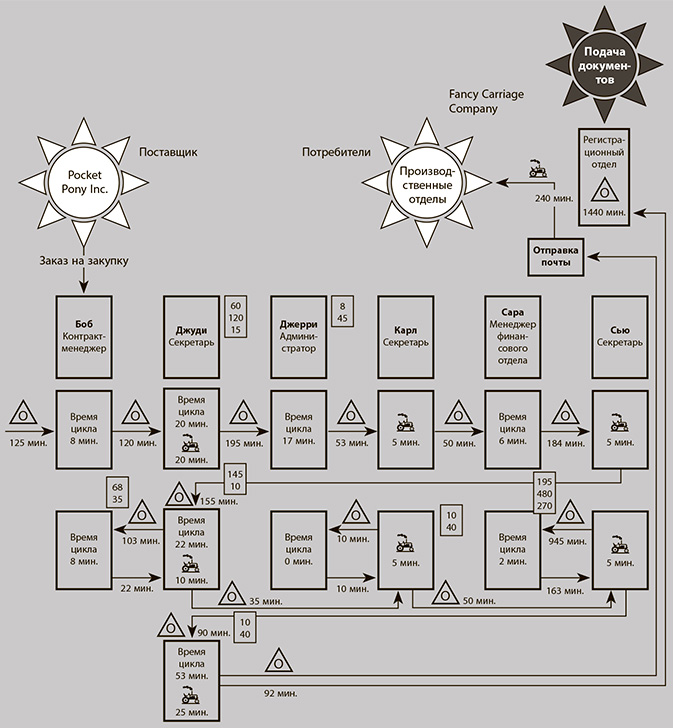

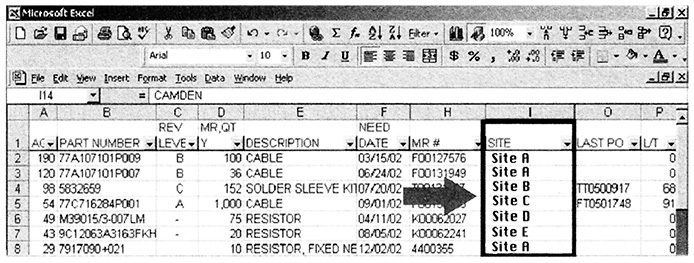

Полагаю, вы не удивитесь, узнав, что в «небережливых» процессах оказания услуг основная часть работы — 50 % и более — приходится на операции, не добавляющие ценность. Это обстоятельство можно наглядно представить на карте процесса, используя цвета или иные приемы, позволяющие визуально отличить работу, добавляющую ценность, от работы, не добавляющей ценность. Так, рис. 2.3 показывает начальный фрагмент базовой блок-схемы, составленной командой Lockheed Martin. Эта команда обнаружила, что 83 % работ, выполняемых между размещением заказа на поставку и получением продукции, не добавляют ценность (то есть являются потерями). Это исправление ошибок, запрос ценовых предложений оптовиков (хотя о ценах можно договориться заранее), получение откорректированных чертежей, иные действия, вызванные задержками на предшествующих стадиях процесса. (Подобные примеры приводятся в главе 12 и главе 13.)

Может ли скорость нанести ущерб качеству?

Все мы оказывались в ситуациях, когда требование «работать быстрее» порождало проблемы с качеством и в результате замедляло процессы. Поэтому вполне резонным будет опасение: не нанесет ли бережливый подход, направленный на ускорение процесса, ущерб качеству? Этого не происходит. Почему? Потому что применение бережливого производства сокращает время путем устранения операций, не добавляющих ценность, ликвидирует очереди, сокращает время между операциями, создающими ценность и т. д. Важнейшие стадии процесса, представляющие ценность для клиента, метод бережливого производства, как правило, оставляет в неприкосновенности. Использование инструментов шести сигм применительно к операциям, создающим ценность, позволяет сократить число дефектов, что, в свою очередь, ускоряет прохождение стадий, добавляющих ценность.

Однако, поскольку обычно эти стадии составляют менее 10 % общего времени выполнения заказа, повышение скорости процессов, добавляющих ценность, незначительно влияет на скорость процесса в целом. Влияние ощутимо возрастает лишь после устранения действий, не добавляющих ценность.

Рис. 2.3. Простая блок-схема (наглядно показывающая работы, добавляющие и не добавляющие ценность)

Команда B

Команда центра снабжения Lockheed Martin обнаружила, что большая часть работ с момента размещения заказа на поставку до получения материалов представляет собой потери (не добавляет ценность). Были проведены мероприятия, позволившие компенсировать ошибки, упущения и задержки на предшествующих стадиях процесса, а также мероприятия по снижению огромного разнообразия разнородных задач (сложность). Подробная проработка потока создания ценности (представление 248 стадий с необходимой степенью детализации) и последующее снижение сложности при помощи стандартизации устранили большую часть потерь. Результаты этих усовершенствований позволили компании вдвое снизить затраты на снабжение.

УРОК № 2. ПЕРВООЧЕРЕДНАЯ ЗАДАЧА — СОКРАЩЕНИЕ ОБЪЕМОВ НЕЗАВЕРШЕННОГО ПРОИЗВОДСТВА

Давайте еще раз вернемся к закону Литтла.

Это равенство не просто теоретическая конструкция, оно имеет множество практических следствий. Прежде всего оно показывает, что есть два способа снизить время выполнения заказа — либо сокращая объем незавершенного производства, либо повышая производительность. В ходе любой операции, которая не предполагает непосредственного контакта с клиентом, то есть там, где незавершенное производство представляет собой заказы, электронную корреспонденцию или отчеты, а не людей, контролировать объем незавершенного производства гораздо проще, чем повысить производительность. На самом деле вы можете ускорить любой процесс — сократить затраты времени, просто уменьшив объем незавершенного производства и не предпринимая ничего для повышения производительности.

Этот вывод объясняет, как, применяя принципы бережливого производства, удается быстро достичь позитивных результатов. Следует лишь насколько возможно ограничить объем работ, поступающих на обработку в единицу времени. Далее рассказывается, что делать, если незавершенное производство — это «люди» и оптимальный способ сохранения времени выполнения заказа — подключение дополнительных мощностей для наращивания производительности.

Почему нам следует уделять первоочередное внимание незавершенному производству? Для снижения его объема нужен только интеллектуальный капитал. Для повышения производительности необходимы инвестиции или увеличение фонда зарплаты, и то и другое негативно сказывается на размере возврата на вложенный капитал, а следовательно, на акционерной стоимости. Закон Литтла дает математическое обоснование, позволяющее нам применять методы бережливого производства к любым процессам.

УРОК № 3. «КАК СОКРАТИТЬ ЭТО ПРОКЛЯТОЕ НЕЗАВЕРШЕННОЕ ПРОИЗВОДСТВО?» (СОЗДАНИЕ СИСТЕМЫ «ВЫТЯГИВАНИЯ»)

Окиньте взглядом свое рабочее место. Переполнен ли ваш ящик электронной почты непрочитанными сообщениями? Накопился ли у вас длинный список писем, на просмотр которых понадобится несколько дней? Отказывается ли ваш автоответчик принимать новые сообщения? Ждет ли кто-нибудь результатов вашей работы?

Все это разные формы незавершенного производства, работы, которую ждет от вас кто-то другой — коллега или клиент. Как новообращенный сторонник бережливого производства, вы знаете, что для сокращения времени цикла и потерь вы должны уменьшить объем незавершенного производства. Вам известно, что незавершенное производство подобно машинам на автостраде: если машин становится больше, скорость движения на перегруженной дороге падает! Но как это сделать?

Естественно, вы не можете ограничить объем незавершенного производства в процессах, непосредственно связанных с клиентом, когда незавершенное производство — это клиенты, ожидающие обслуживания или желающие приобрести продукт (в таких ситуациях есть иные способы поддержания или сокращения времени выполнения заказа).

Для любой работы, в ходе которой перед вами не стоит клиент, ключ к снижению объемов незавершенного производства дает закон Литтла. В бережливых процессах оказания услуг есть стадия, которая предшествует процессу как таковому, стадия, на которой происходит «накопление» входных факторов (заявок на проведение работ, заказов, звонков и т. д.). Затем кто-то контролирует ввод этих «факторов» в процесс.

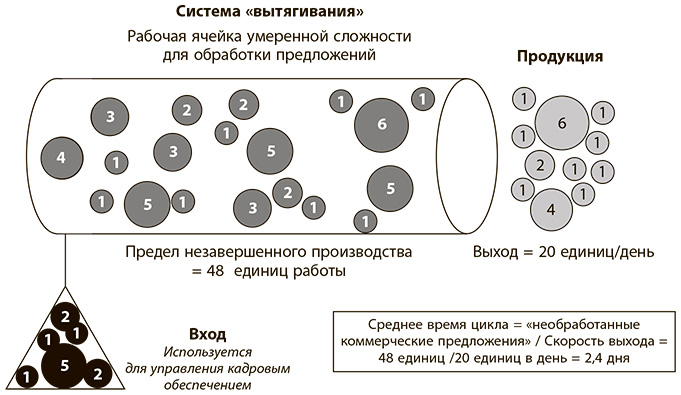

Рассмотрим следующий пример. Независимые дистрибьюторы для определения смет на строительные работы нуждались в информации о коммерческих предложениях от отдела маркетинга. Они были недовольны, что у отдела маркетинга на представление этой информации уходило две-три недели. Срок, который их устраивал, составлял три дня.

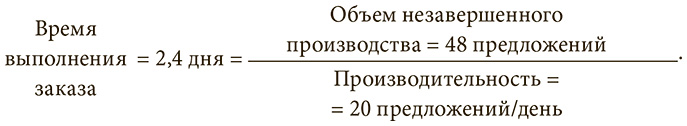

Рабочая группа в течение нескольких недель собирала данные, показавшие, что персонал отдела маркетинга может обработать в среднем 20 предложений в день. Дистрибьюторы хотели гарантированного 3-дневного срока; полученные данные свидетельствовали о том, что отклонение в процессе требует достижения более жесткого показателя 2,4 дня.

Какой объем незавершенного производства допускался в данном процессе? Обратившись к закону Литтла и подставив в формулу 20 (производительность) и 2,4 (время выполнения заказа), рабочая группа получила максимальный объем незавершенного производства, равный 48 предложениям, — это число предложений «в работе» в любой момент времени.

Чтобы управлять такой системой, они создали стенд для визуального отображения информации о количестве предложений, находящихся в процессе обработки. Предельно допустимым объемом незавершенного производства были 48 заявок, поэтому пока их количество не падало до 47, сотрудник отдела не мог начать обработку новых заявок, как показано на рис. 2.4.

Рис. 2.4. Система «вытягивания» для коммерческих предложений на продажу

Параметры системы «вытягивания» для процесса оказания услуг (применительно к коммерческим предложениям)

Секрет, заставляющий эту систему работать, находится в нижнем левом углу рис. 2.4, где представлен накопитель, обозначенный надписью «вход». (В зависимости от характера вашей работы этот накопитель может представлять собой физическую емкость или электронную базу данных.) Формально заявки не поступают в процесс, пока они находятся в накопителе с необработанным материалом. Единственным сигналом для подачи работы на вход процесса является выход единицы продукции из процесса — это и есть система «вытягивания». Гарантированный срок оказания услуги — около двух с половиной дней отсчитывается с момента поступления заявки в процесс. Иными словами, система «вытягивания» в сфере услуг означает принятие обдуманных решений о моменте запуска работы в процесс. При этом очень важно, как принимаются такие решения: нельзя упустить из виду ценность. В данном случае это вопрос в том, какая заявка вводится в процесс, когда обработка другой заявки завершена. Едва ли здесь уместна обработка заявок в порядке поступления, поскольку некоторые заявки обещают перспективные заказы на крупные суммы, тогда как другие касаются небольших заказов, содержат сомнительные ценовые предложения или, по-видимому, будут отклонены.

Решить вопрос о порядке обработки позволяет определение приоритетности предложений в зависимости от перспективности. Каждая заявка характеризуется следующими тремя параметрами, каждый из которых оценивается по трехбалльной системе:

• сложность расчета;

• конкурентное преимущество;

• валовая прибыль в долларах.

Баллы по каждому из критериев для каждого предложения перемножаются. В первую очередь на обработку подаются предложения, имеющие самый высокий рейтинг, даже если другие заявки ждут своей очереди более продолжительное время. (Новая заявка с рейтингом 9 вводится в процесс быстрее, чем заявка с рейтингом 6, поданная ранее). Используя такую систему, персонал маркетингового отдела при прежней численности смог обеспечить рост показателей валового дохода на 70 % и увеличить валовую прибыль на 80 %. (Разумеется, компания могла поднять производительность, увеличив численность персонала маркетингового отдела и понеся огромные расходы.)

Как создать собственную систему «вытягивания»?

Как заставить такую систему работать на вас? Ниже приводится примерная последовательность действий.

1. Определите / утвердите желаемый уровень сервиса. Спросите у клиента, какой уровень сервиса желателен для него.

2. Определите скорость выполнения работ вашей рабочей командой (на основе данных).

3. Используйте закон Литтла для определения максимально допустимого объема незавершенного производства.

4. Ограничьте объем незавершенного производства полученным максимальным значением.

5. Помещайте всю поступающую работу во входной накопитель.

6. Разработайте систему определения приоритетов для очередности ввода в процесс работы из накопителя.

7. Продолжайте дальнейшее совершенствование процесса, которое позволит вам повышать скорость выполнения работы и добиваться дальнейшего сокращения времени выполнения заказа.

Позитивное воздействие метода «бережливое производство + шесть сигм» на подобные ситуации имеет два аспекта: во-первых, в сфере оказания услуг решение принимается, а раньше такого не было, на основе данных (отклонения спроса, незавершенное производство и производительность). Во-вторых, при этом используются инструменты скорости и качества, которые берут на вооружение те, кто готов потратить время и силы, чтобы довести дело до конца.

Осторожно! Не обращайтесь с клиентом как с запасами или сырьем!

Система «вытягивания», описанная выше, работает, когда на входе на обработку подаются документы, электронная корреспонденция, телефонные звонки и т. д. Но в процессе непосредственного общения с клиентом вы должны поддерживать время реакции и производительность процесса оказания услуг на приемлемом уровне, что бы ни случилось. Когда в качестве незавершенного производства выступают клиенты, вы не можете создать из них запасы, как не можете увеличить время ожидания услуги, а следовательно, и время выполнения заказа. Закон Литтла говорит о том, что единственной возможностью в данном случае будет повышение производительности.

Одной из проблем операций, предполагающих непосредственный контракт с клиентом, служат высокие отклонения спроса, при этом часы наплыва клиентов чередуются с периодами спада деловой активности.

Преодолеть предубеждение

Система «вытягивания» кажется многим противоречащей логике. Мы привыкли считать, что проще всего ускорить процесс, как можно быстрее «проталкивая» работу. Бережливое производство учит нас прямо противоположному: ускорить процесс можно, лишь контролируя и, как правило, замедляя поступление в него работы.

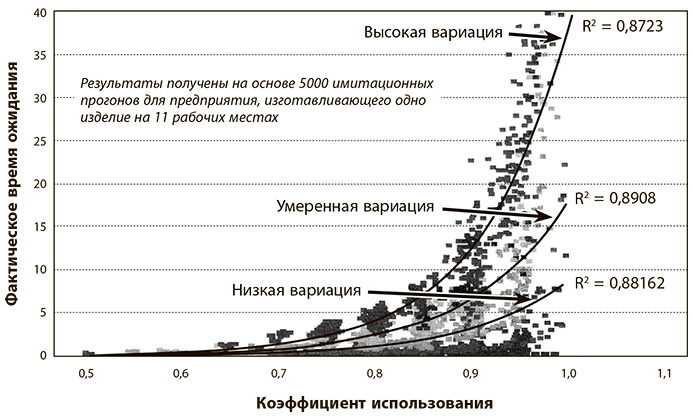

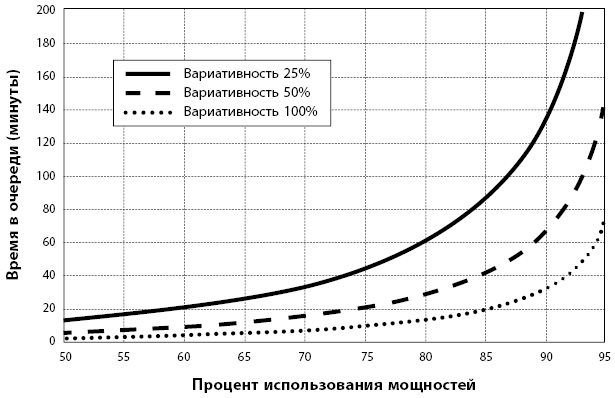

Если динамика такого чередования является предсказуемой, можно повысить производительность, меняя соответствующим образом численность обслуживающего персонала: в часы пиковой нагрузки можно привлечь дополнительных работников, как делается в центрах обработки звонков (call-center). Если отклонения спроса непредсказуемы, следует применять теорию очередей, которая позволит вам вычислить, как разные факторы, такие как отклонения поставок или спроса, влияют на незавершенное производство (а следовательно, на время выполнения заказа). Например, рис. 3.11 из книги «Бережливое производство + шесть сигм: Комбинируя качество шести сигм со скоростью бережливого производства», который воспроизводится на рис. 2.5, показывает, что, если вы имеете резервы по производительности на уровне 20 %, вариация спроса практически не влияет на время ожидания клиента.

Рис. 2.5. Негативное воздействие отклонения максимально при работе на пределе производительности

Отношение фактического времени ожидания к времени обработки единицы продукции можно снизить, имея резервные мощности, которые позволяют поддерживать коэффициент использования на уровне 80 %

Резервные мощности можно обеспечить, привлекая персонал из других отделов, обученный смежным специальностям, или используя систему приоритетов (как в системе «вытягивания», описанной выше), при которой оказание более сложных услуг поручается более опытным сотрудникам.

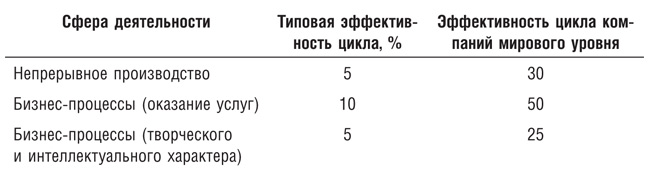

УРОК № 4. ЭФФЕКТИВНОСТЬ ПРОЦЕССА ПОЗВОЛЯЕТ ВЫРАЗИТЬ ВАШИ ВОЗМОЖНОСТИ КОЛИЧЕСТВЕННО

Обычно эффективность процессов в сфере услуг составляет около 5 % (табл. 2.1), то есть 95 % рабочего времени проводится в ожидании. Ужасно? Еще бы. При этом дело не только в задержках. Старая поговорка права: чем дольше работа остается неоконченной, тем дороже она стоит. В бережливых процессах время добавления ценности составляет более 20 % общего времени цикла.

Таблица 2.1. Эффективность процесса

Не удивляйтесь, если окажется, что эффективность процессов в вашей организации ниже 5 %. Не унывайте. Опыт свидетельствует, что, применяя основные инструменты метода «бережливое производство + шесть сигм», вы быстро начнете пожинать плоды и сумеете снизить затраты как минимум на 20 %. (Ряд примеров, приведенных в части III книги, рассказывает о еще более впечатляющих результатах, когда этот показатель приближался к 50 %.)

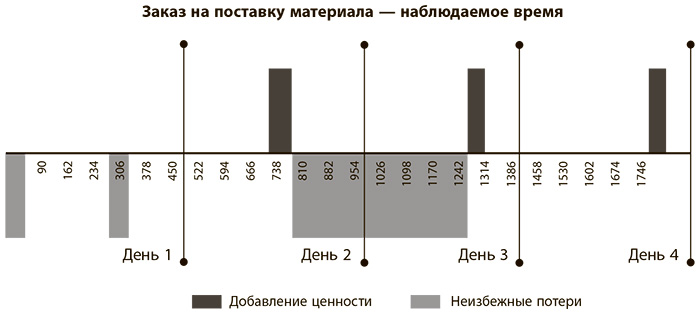

Эффективность процесса можно представить наглядно, отделив время, добавляющее ценность, от не добавляющего ценность на графике времени создания ценности, как показано на рис. 2.6. (Такое наглядное представление помогает расшевелить и заинтересовать людей!)

Рис. 2.6. Временная ось создания ценности

Участок А

Временная ось создания ценности отслеживает движение единицы продукции в ходе процесса и учитывает затраченное время. Над средней линией показано время, добавляющее ценность с точки зрения потребителя; остальное — потери.

Идея карты времени создания ценности достаточно проста. Нужно проследить процесс обработки любой единицы продукции и отнести затраченное время к одной из трех категорий: 1) добавляющее ценность, 2) неизбежные потери — они являются неотъемлемым аспектом ведения бизнеса (работа, за которую клиенту не хочется платить, но без которой не обойтись, — бухгалтерское дело, соблюдение юридических и других норм) и 3) задержки / потери. Затем изобразите временную шкалу и нанесите на нее все три категории. В приведенном примере, касающемся снабжения в Lockheed Martin, вы видите, что с момента приема заявки центром по снабжению до размещения заказа проходит четыре дня. Работа, добавляющая ценность (темные участки над средней линией), показывает, что в течение этих четырех дней закупщик потратил на обработку заказа 14 минут. Большая часть времени, которое изображено как пустое пространство, представляет собой время ожидания. Первоначально этот процесс имел эффективность менее 1 % (14 минут из 4 дней, или 1920 минут).

УРОК № 5. 20 % РАБОТ ПОРОЖДАЕТ 80 % ЗАДЕРЖЕК

Добиться основной цели бережливого производства — скорости — можно одним-единственным путем: избавиться от всего, что замедляет процесс. Составление карт процесса и сбор данных о времени цикла, отклонениях и сложности позволит вам вычислить время задержки на каждой отдельной операции процесса. Опыт показывает, что в любом процессе с эффективностью, составляющей 10 % и менее, 80 % времени выполнения заказа «съедается» менее чем 20 % операций — еще один пример эффекта Парето в действии! Эти 20 % получили название «скрытые потери времени», которые становятся очевидными при составлении карт потока создания ценности (см. главу 4) и могут быть представлены в виде графика времени создания ценности (как на рис. 2.6).

Прочитав главу 4, вы поймете, что выявление скрытых потерь — одна из важнейших проблем, поскольку приоритетность в данном случае определяется продолжительностью задержки. Правильно определив приоритетность целевых показателей, вы будете располагать мощным рычагом воздействия на финансовые результаты совершенствования.

УРОК № 6. НЕЛЬЗЯ СОВЕРШЕНСТВОВАТЬ ТО, ЧТО ВЫ НЕ ВИДИТЕ

Если возможности сокращения затрат и времени выполнения заказа в сфере оказания услуг столь велики, почему бы не применять «бережливое производство + шесть сигм» чаще?

Одним из очевидных преимуществ производства является возможность увидеть и отследить поток работы. Вы идете вдоль производственной линии и видите, как обрабатывается изделие и как, перемещаясь с одного рабочего места на другое, сырье или материалы превращаются в конечный продукт. Этот поток всегда документируется в диспетчерском отделе, который регистрирует работу, добавляющую ценность. Кроме того, вы видите материальные свидетельства наличия потерь (продукция, требующая доработки, отходы производства, задержки) в виде груд незавершенного производства или брака.

При оказании услуг большая часть работы остается невидимой. Одним нажатием клавиши кто-то отправляет отчет в другой офис в конце коридора или в любую точку земного шара. Кто-то нажимает кнопку на телефоне и переключает клиента с одного отдела (например, обслуживания клиентов) на другой (технической поддержки).

В сфере услуг труднее увидеть не только поток (процесс). Почти столь же сложно оценить объем незавершенного производства. Да, кое-кто из нас может оценить его объем, взглянув на кипу бумаг на столе или сосчитав, сколько людей стоит в очереди в ожидании обслуживания. Но гораздо чаще «работа» имеет менее зримые формы — например, отчеты или заказы в электронном виде, ждущие обработки, 20 электронных писем, на которые нужно ответить, 10 клиентов, «висящих» на телефонной линии.

Но хотя в сфере услуг сложно сделать поток работы видимым, его осмысление и оценка объема незавершенного производства — необходимые условия применения инструментов бережливого производства для повышения скорости и сокращения потерь. Чтобы «сделать невидимое видимым», можно использовать различные карты, включая карты потока создания ценности, с которыми вы будете многократно встречаться в этой книге (пример такой карты приводится на рис. 2.7)[8].

Рис. 2.7. Карта потока создания ценности (карта потока процесса)

Данная карта составлена на основе реального процесса и показывает основную последовательность операций в виде прямоугольников. Треугольники — время ожидания (задержки), траектории поступления на повторную обработку (еще одна форма потерь) обозначены иными значками. Заметьте, что, прежде чем поступить на обработку к Бобу, заказ ожидает «в очереди» 125 минут, после чего Боб тратит на него 8 минут, добавляющих ценность, затем заказ ждет 120 минут на рабочем месте Джуди, прежде чем она потратит на него 20 добавляющих ценность минут, и т. д. Заказ несколько раз курсирует туда и обратно между Джуди, Бобом и Сью. Создание подобной карты позволяет выявить простои и непроизводительные трудозатраты, которые не видны людям, поглощенным процессом. В чем причина столь длительного ожидания в очереди? Оно вызвано скоплениями незавершенного производства, которое нужно обработать, прежде чем можно заняться новой порцией работы.

Кроме того, рис. 2.7 показывает, что многие управленческие процессы чрезмерно сложны. Так, в одной компании утверждение внесения изменений в конструкцию требует подписи семи менеджеров, и бланк утверждения неделями путешествует по семи лоткам для входящих документов. Такой процесс оказания услуг вызывает серьезные проблемы в производственном процессе, поскольку он мешает своевременному изменению чертежей (и изделий, которые изготавливаются по этим чертежам). Длительный цикл подобного процесса принятия решений означает, что после выявления проблемы с качеством доработки будут продолжаться еще очень долго даже после создания новых чертежей, по которым можно изготовить изделия без дефектов.

Когда в компании изучили процессы получения всех семи подписей более внимательно, стало ясно, что пять из семи менеджеров не обладают знаниями и квалификацией, значимыми для работы. Этим пяти менеджерам было вполне достаточно получать уведомление об утверждении нового документа, что не нанесло бы процессу ни малейшего ущерба. В их адрес по-прежнему отсылалась копия данного документа, поскольку им было полезно узнать о внесенных изменениях, но они были исключены из процесса принятия решения. Теперь два оставшихся менеджера успевают менее чем за неделю изучить форму и решить все вопросы, после чего процесс может продолжаться дальше.

Визуальный менеджмент

Обилие инструментов визуального менеджмента, которые использует бережливое производство, объясняется преимуществами наглядного представления незавершенного производства, затрат и сферы компетенции сотрудников. Эти инструменты позволяют:

• определить и наглядно представить приоритеты в работе;

• наглядно представить ежедневные показатели эффективности процесса («был ли день удачным или нет?»);

• создать благоприятные условия для общения в рабочей зоне, а также между менеджментом и персоналом;

• обеспечить обратную связь с членами рабочих команд, мастерами (супервайзерами) и менеджерами и дать возможность всем сотрудникам внести свой вклад в непрерывное совершенствование.

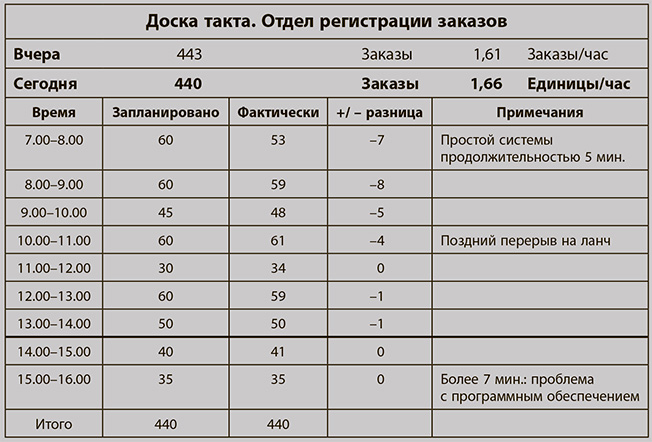

На простейшем уровне визуальный менеджмент может включать вывешивание на доске объявлений карт процесса (где показано, как должен осуществляться процесс) или списка показателей, для того чтобы все в рабочей зоне могли видеть, насколько успешно или неуспешно осуществляется процесс. Рис. 2.8 показывает особую разновидность инструмента визуального менеджмента, который называется доской такта — takt board (слово takt по-немецки означает «метроном»). Такие доски используются для поддержания желаемого ритма или темпа процесса. На доске отражены желаемые показатели «ритма производства» (с учетом требований клиента и пределов объема незавершенного производства) и показатели фактической скорости, с которой работают участники процесса. Группа, разработавшая эту доску, определила допустимый предел незавершенного производства и использует ее, чтобы поддерживать число заявок в процессе на уровне 48 штук. Далее будет рассказываться о других инструментах визуального менеджмента.

Рис. 2.8. Доска такта для регистрации заказов

Этап 1. Запишите число обработанных заказов и число заказов, оставшихся со вчерашнего дня.

Этап 2. Запишите число заказов, которые предстоит обработать, и количество заказов, обрабатываемых в час сегодня. Подтверждайте скорость такта ежечасно (с пометками о перерывах и ланче).

Этап 3. Ежечасно записывайте число заказов, обработанных за предшествующий час.

Этап 4. Записывайте суммарную разницу между запланированным и обработанным числом заказов.

Этап 5. Записывайте сведения о ходе работ (остановка цепочки / системы, отсутствие бланков и т. д.), объясняющие, почему темп работ соответствует времени такта или отстает от него.

Доска такта — простой инструмент визуального отображения информации, который помогает людям поддерживать определенный темп или ритм процесса, необходимый для удовлетворения требований клиента, который не позволяет объему незавершенного производства превысить максимальный уровень (и позволяет поддерживать заданное время выполнения заказа). Работая слишком быстро, вы создадите избыточный объем незавершенного производства, что замедлит процесс в целом. Работая слишком медленно, вы вызовете недовольство клиентов. Доска такта показывает желательный режим работы, разницу заданного темпа с фактическим и причины этих расхождений (что помогает участникам процесса понять характер задержек).

ПРИМЕРЫ ПРИМЕНЕНИЯ ПРОИЗВОДСТВЕННЫХ ИНСТРУМЕНТОВ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА В СФЕРЕ УСЛУГ

Несколько лет назад отдел системной интеграции компании Lockheed Martin сосредоточил большую часть работ по снабжению в центре закупок материалов для среднеатлантического региона (Mid-Atlantic Region) — MAC-MAR. Этот центр обслуживает 14 регионов, имеющих разные адреса («клиенты» MAC-MAR). Многие из этих региональных участков приобретены во время слияний в оборонной промышленности в 1990-е годы и работают с различными компьютерными системами, унаследованными от прошлого.

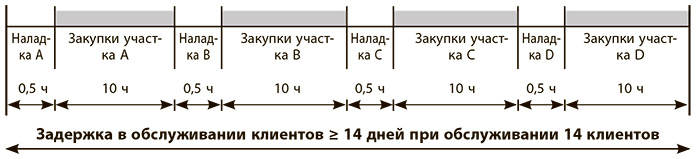

Каждый снабженец центра отвечает за поставки определенного перечня изделий. Снабженцы подключаются к компьютерной системе соответствующего участка, обрабатывают требования на закупку и лишь после этого переходят к работе с другим участком. Это подключение и отключение представляло собой проблему. Из-за того что разные участки использовали разные компьютерные системы, у снабженца в среднем уходило 20 минут, чтобы переключиться с одного клиента на другого. На языке бережливого производства подобная ситуация называется длительным временем переналадки. Однако в то время — до появления программы LM21 — никто из работников снабжения не был обучен бережливому производству, а следовательно, не называл и не воспринимал данную операцию как время переналадки и не задумывался, как это отражается на процессе в целом.

Снабженцам MAC-MAR мешало не только длительное время физического переключения с одной компьютерной системы на другую. Дело было еще и в «переналадке» мыслей («кривой обучения»), которая тоже представляла собой проблему: отсутствие единообразия систем означало, что снабженцы должны были постоянно переключаться с одних инструкций на другие, пытаясь запомнить 14 разных обозначений для одной детали и т. д.

Как бы действовали в такой ситуации вы? Снабженцы работали так: сначала они обрабатывали все заявки с одного участка и лишь потом переходили к следующему. В среднем на обработку запросов одного клиента у них уходил целый день, и только после этого они могли переключиться на следующий участок. Если рассматривать производительность как число заказов, размещаемых в течение часа, она была довольно высока, но, если принять во внимание приоритетность данных заказов, снабженцы большую часть времени размещали заказы неверно. А когда в системе присутствует избыток незавершенного производства, можете не сомневаться, что по закону Литтла время выполнения заказа будет весьма длительным.

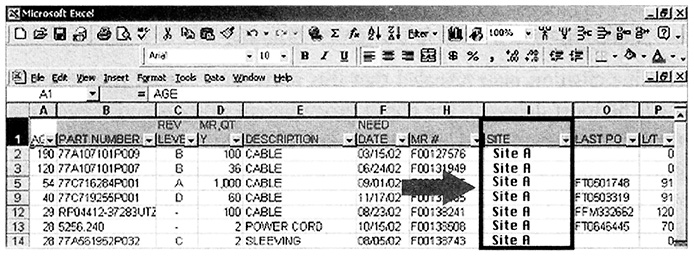

Рис. 2.9 показывает, как обрабатывались заказы до усовершенствования процесса. Подключившись к одному из участков, снабженцы старались обработать все поступающие оттуда заявки — как срочные, так и те, что могли подождать.

Рис. 2.9. Фрагмент интерфейса программы, которая использовалась раньше

Из-за нестандартных компьютерных систем сотрудники центра снабжения Lockheed Martin не могли одновременно работать с несколькими участками. Чтобы переключиться на следующий участок, им требовалось 20 минут. Вполне понятно, что, подключившись к одному из участков, они стремились сразу обработать все заказы, прежде чем переключаться на следующего клиента.

Особенности философии бережливого производства

Для бережливого процесса характерны:

• эффективность процесса более 20 %;

• фиксированный предел объема незавершенного производства, позволяющий контролировать скорость;

• использование системы «вытягивания», при которой новая работа поступает на обработку, лишь когда соответствующая работа на выходе передается на следующую операцию;

• использование визуального отображения информации для управления процессом и наблюдения за ним (например, показать состояние различных изделий или услуг в процессе или перечень дополнительных идей по снижению времени выполнения заказа).

Проблема заключалась в том, что при таком процессе совершенно не учитывались сроки, необходимые прочим клиентам: срочный заказ участка D должен был ждать, пока снабженец обработает все заказы участков A, B и C. В результате у снабженца уходило 14 и более дней так называемого времени оборачиваемости для клиента (customer turnover time) на то, чтобы пройти полный цикл обработки заявок всех клиентов. Это вело к длительному времени выполнения заказа, задержкам в выставлении счетов по важнейшим проектам и вызывало необходимость в сверхурочных на производстве (рис. 2.10).

Рис. 2.10. Отсутствие гибкости процесса снабжения

Поскольку переключение с одного участка на другой было для закупщиков Lockheed Martin чрезвычайно сложным и трудоемким процессом, стандартная процедура предполагала обработку всех заказов одного участка — срочных и несрочных — перед переходом к следующему, как показано на рис. 2.10. Нетрудно подсчитать, что при обработке данных с 14 участков часто проходило 14 дней и более, прежде чем снабженец был готов принять у участка очередную партию заказов.

Более того, одно и то же изделие, например процессор Intel Pentium, могло быть заказано 14 раз под 14 разными внутренними обозначениями (при этом объем каждого заказа мог составлять 1/14 от общего количества), что повышало затраты на одно изделие и увеличивало общее время ожидания и доставки в 14 раз.

Карта потока создания ценности показала, что большую часть задержек в процессе снабжения в целом порождала проблема «переналадки», которая и представляла собой основные скрытые потери времени. Было понятно, что, если не решить эту проблему, прочие усовершенствования бесполезны. Эти выводы подтверждал «голос клиента»: важнейшим моментом для участков-потребителей было ускорение выполнения заказов на поставку и снижение затрат на снабжение.

Команда MAC-MAR составила карту процесса, определила величину незавершенного производства на каждой стадии, выявила самые продолжительные задержки, определила сложность и поняла, что решение данной проблемы имеет две составляющие:

• следует разработать программу, которая будет совместима с компьютерными системами всех участков и сможет группировать заказы в соответствии с видами изделий, отображая сведенные данные воедино (это позволит избавиться от задержек из-за постоянной переналадки при подключении к разным системам);

• структура программы должна позволять снабженцам сортировать заказы по срокам поставки и видам изделий.

Результат представлен на рис. 2.11. Вместо информации по одному участку, теперь здесь сведены воедино только срочные заказы со всех участков. Щелкнув по соответствующему наименованию изделия, можно получить информацию по заявкам на закупку и ознакомиться с их историей. Дальнейшие преобразования включали расширение номенклатуры изделий, которые поставляются по заключенным договорам, что позволяет закупщикам оформить заказ одним нажатием клавиши (вместо того чтобы перенастраивать систему для оформления отдельных заказов), и множество других усовершенствований.

Рис. 2.11. Вид интерфейса после преобразований

На первый взгляд информация на экране почти не отличается от представленной первоначально (рис. 2.9). Однако возможность сортировки заказов, полученных со всех участков в порядке приоритетности поставок, означает, что теперь есть возможность объединить информацию, полученную с разных участков при помощи разных программ.

Преодоление проблем работы с разными программами повысило гибкость процесса закупок.

• Время переналадки сократилось с 20 минут практически до нуля.

• Размер партии теперь составляет 1 заказ, поскольку при размещении заказов снабженцу не нужно переключаться с одного участка на другой.

• Время цикла, которое раньше превышало 14 дней, теперь не превышает 1 дня (если снабженец начинает с участка А, он может обработать все срочные заказы и вернуться к участку А в тот же день).

• Незавершенное производство: клиенты привыкли ждать в очереди до 14 дней, среднее значение ожидания составляло 7 дней или 56 часов. Теперь максимальное время ожидания составляет 2 часа, а среднее — 1 час.

• Производительность повысилась — вместо обслуживания одного клиента за 8-часовой рабочий день теперь каждые 2 часа обрабатываются заказы 14 клиентов (что соответствует 56 клиентам в день).

Кому удобна такая работа — вам или клиенту?

Если вы оцените процесс с точки зрения философии бережливого производства, вы с удивлением обнаружите, что по большей части обрабатываете продукцию «партиями», потому что так удобно вам, а не клиенту.

Рабочая группа MAC-MAR внесла в процесс и другие изменения (в том числе расширила перечень предварительно оговоренных условий). В целом все эти изменения позволили снизить цены на снабжение на 50 %, время выполнения заказа снизилось на 67 % на товары массового спроса (с 6 до 2 месяцев), благодаря своевременным поставкам производительность предприятия повысилась почти на 20 %, а средние удельные издержки на материалы снизились на 6,4 %. Этот пример иллюстрирует еще одно важнейшее открытие бережливого производства: скорость любого процесса пропорциональна его гибкости. Изначально существующий в Lockheed Martin процесс был очень негибким (скорость оборачиваемости для потребителя составляла 21 день); когда процесс переключения между клиентами существенно упростился, снабженцы смогли значительно ускорить процесс.

Время переналадки и обработка партиями при оказании услуг

Многим не приходит в голову, что при оказании услуг тоже существует время переналадки. Ведь если переход от обслуживания одного потребителя к обслуживанию другого занимает у вас определенный отрезок времени или вам требуется время, чтобы достичь нормальной производительности, речь идет именно о времени переналадки. Если же вы откладываете обслуживание клиента (внутреннего или внешнего), поскольку вам удобнее продолжить выполнение текущей работы, то удобнее вести обработку партиями. В главе 11 рассказывается, как устранить эти источники задержек процесса.

ПОЧЕМУ БЕРЕЖЛИВОМУ ПРОИЗВОДСТВУ НЕ ОБОЙТИСЬ БЕЗ ШЕСТИ СИГМ?

Метод бережливого производства весьма эффективна при оптимизации времени выполнения заказа и устранении затрат, не создающих ценности, и все же остается ряд серьезных проблем, которые не освещаются даже в самой передовой литературе по бережливому производству. Решить эти проблемы помогает метод шести сигм, и именно поэтому он служит необходимым дополнением к бережливому производству.

1. Метод бережливого производства не содержит определенных предписаний в отношении культуры и инфраструктуры, необходимых для получения стабильных результатов

Большая часть источников по бережливому производству не затрагивает вопроса об инфраструктуре, которая необходима, чтобы успешно внедрять проекты бережливого производства и не только добиваться соответствующей скорости, но и поддерживать ее. На деле многим компаниям, которые внедряют у себя бережливое производство, волей-неволей приходится разрабатывать инфраструктуру, сходную с инфраструктурой шести сигм, но, вместо того чтобы сразу взять на вооружение традиционную структуру шести сигм, они делают это лишь под давлением обстоятельств. Компании, которые применяют лишь бережливое производство, часто неспособны реализовать этот метод в масштабах всей организации и добиться стабильных результатов, поскольку не располагают четкой организационной инфраструктурой шести сигм. Такая инфраструктура обеспечивает вовлечение в процесс высшего руководства, позволяет наладить обучение, закрепить распределение ресурсов и т. д. В ее отсутствие успех бережливого производства зависит лишь от личной инициативы. Я не раз видел, как успешные программы внедрения бережливого производства сходили на нет при смене руководства. В этом отношении метод шести сигм менее уязвим (хотя нельзя сказать, что он абсолютно невосприимчив к подобным проблемам): он исходит из того, что в первую очередь следует отстаивать интересы акционеров. Любая книга по шести сигмам подробно рассматривает вопрос о стабильной инфраструктуре, однако этот вопрос не затрагивается ни в одной книге о бережливом производстве.

2. Отсутствует ориентация на критически важные характеристики с точки зрения потребителя

Требуя выявления составляющих процесса, которые добавляют ценность, бережливое производство включает некоторые элементы ориентации на потребителя, но его подход является интроспективным[9]. Тот, кто составляет карту потока создания ценности, принимает решение, учитывая, добавляет данная операция ценность или нет. В отличие от такого подхода, метод шесть сигм определяет, в какие моменты следует включить в процесс совершенствования «голос клиента» и «голос поставщика». Важнейшим показателем этого метода являются критически важные для клиента характеристики, средства для учета «голоса клиента» предусматриваются на этапе «Определение» цикла DMAIC (Определение — Измерение — Анализ — Совершенствование — Контроль). Иными словами, бережливому производству недостает ориентации на потребителя, которая пронизывает работу в рамках шести сигм (см. главу 3).

По моему опыту, большинство тех, кто работает в сфере оказания финансовых услуг, проявляет интерес к шести сигмам, считая, однако, что методы бережливого производства уместны скорее в условиях производства. Однако, познакомившись с бережливым производством на собственном опыте, они меняют свое отношение, видя, что эти методы быстрее и проще. Применение инструментов шести сигм требует больших усилий.

3. Бережливое производство не признает влияния отклонений

Бережливое производство не располагает инструментами, позволяющими снизить отклонения и обеспечить статистический контроль процесса[10]. Метод шести сигм считает устранение отклонений ключевым фактором и предлагает широкий арсенал средств борьбы с отклонениями (от статистического управления процессами до планирования экспериментов). Как уже говорилось выше, 10 % дефектов могут удлинить время выполнения заказа на 38 % и увеличить объем незавершенного производства на 53 %. Иными словами, скорость и снижение затрат, достигнутые за счет бережливого производства, могут быть сведены на нет повышением числа отклонений!

Рост процента дефектов — не единственный источник отклонений, которые ведут к увеличению объемов незавершенного производства и времени выполнения заказа.

«Кому нужно бережливое производство? У меня нет времени переналадки!»

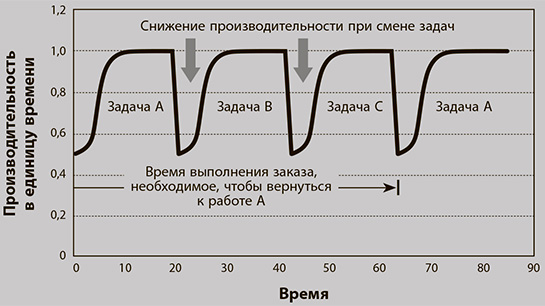

Большинство тех, кто занимается оказанием услуг, полагают, что в их деятельности время переналадки отсутствует. Оно ассоциируется у них с мертвыми зонами при переходе с изготовления одного вида продукции на другой на производстве. Однако в процессе переключения с одной задачи на другую, прежде чем производительность достигнет максимума, как правило, имеет место кривая обучения, как мы видели на примере центра снабжения MAC-MAR компании Lockheed Martin. Такая кривая обучения представлена на рис. 2.12.

Рис. 2.12. Затраты, связанные с кривой обучения, и производительность

Кривая обучения увеличивает время выполнения заказа при переключении с одной задачи на другую

Сотрудник остается «привязанным» к каждой задаче в течение 20 минут, несмотря на то что текущий потребительский спрос требует, чтобы эта задача выполнялась в течение 5 минут. Это аналогично ситуации в Lockheed Martin, где снабженец был «привязан» к одному клиенту целый день, а количество стоящих перед ним «задач» составляло 14, соответственно числу участков (задачи от A до N). В данном случае общее время заказа возрастает в четыре раза. Применение методов бережливого производства позволяет значительно сократить время, которое отнимает кривая обучения (см. главу 11).

Вывод: все, что снижает уровень производительности, ведет к увеличению времени выполнения заказа, поскольку люди остаются «привязанными» к выполнению однотипных задач дольше, чем этого требует текущий потребительский спрос. Использование инструментов бережливого производства позволяет значительно сократить время выполнения заказа и свести к минимуму влияние смены видов деятельности на производительность. Одним из основных источников кривой обучения является сложность, то есть многообразие выполняемых задач. Чем больше количество разных задач, чем реже они повторяются, тем круче кривая обучения. Следовательно, снижая сложность, метод «бережливое производство + шесть сигм» позволяет решить проблему кривой обучения.

Существенное влияние на время выполнения заказа оказывают отклонения спроса и времени, которое затрачивается на операции по созданию продукции, при этом бережливое производство не предполагает непосредственного воздействия на названные факторы. Эту связь иллюстрирует рис. 2.13, где изображены результаты одной из стадий вышеописанного процесса снабжения в Lockheed Martin.

Рис. 2.13. Влияние отклонений на время ожидания

Воздействие отклонений спроса на длительность времени ожидания тем больше, чем выше процент использования процессом существующих мощностей (это видно по крутому подъему кривой справа). Чем существеннее отклонения, тем сильнее это влияние.

Представим, что Боб в среднем затрачивает на выполнение определенной задачи 16 минут. Однако из-за вариативности в 68 % случаев (одно стандартное отклонение) общее время может отклоняться от среднего в ту или иную сторону на 8 минут, и в этом случае коэффициент отклонения составит 8/16 = 50 %. Теперь предположим, что подобное отклонение имеет занятость Боба. Как можно определить по рисунку, если Боб загружен на 90 % своих возможностей, работа, которой он занимается, будет ожидать в очереди в среднем 60 минут, чем объясняется примерно половина времени ожидания в очереди. Если же Боб столкнется с особо сложной проблемой, это время может вырасти до 100 минут.

Отклонение оказывает незначительное влияние на процессы, которые работают с большим запасом пропускной способности (левая часть графика). Но большая часть организаций сферы услуг функционирует почти на пределе пропускной способности, а именно в этом случае отклонения оказывают максимальное влияние на продолжительность ожидания работы (или потребителя) «в очереди». Процессы, предполагающие непосредственный контакт с потребителем, часто подвергаются воздействию высоких отклонений спроса, поскольку мы не можем контролировать действия потребителя, который выбирает время контакта на свое усмотрение. Каков вывод? Чем выше отклонения на входе, тем больший резерв пропускной способности следует предусмотреть. Если отклонения невелики или мы тем или иным способом можем контролировать спрос (что более вероятно в случае процессов внутреннего характера), мы можем работать при увеличении нагрузки без риска значительных задержек. Когда я впервые представил этот анализ в Lockheed Martin, Мэнни Дзулуета, вице-президент центра снабжения MAC-MAR Lockheed Martin, сказал: «Это подтверждает наши наблюдения!»

Бережливое производство нуждается и в DMAIC

Большая часть описаний бережливого производства начинает решение проблемы со стадии «Совершенствование», минуя стадии «Определение» и «Измерение». Поскольку на стадии «Определение» выявляются масштабы проблемы, а задача стадии «Измерение» — установить ее количественные характеристики и соотнести их с ресурсами, люди часто «откусывают» такую порцию бережливого производства, которую они не в состоянии «прожевать», или теряются в суматохе разнородных усовершенствований.

ПОЧЕМУ ШЕСТЬ СИГМ НУЖДАЮТСЯ В БЕРЕЖЛИВОМ ПРОИЗВОДСТВЕ?

В методе шести сигм, так же как и в методах бережливого производства, существуют определенные пробелы. Давайте посмотрим, какие недостатки шести сигм помогает восполнить бережливое производство.

Общая идея такова: как показала практика многих компаний, использование шести сигм позволяет добиться многого. Но есть одна трудность. Какой бы инструмент вы ни выбрали, если в нем отсутствует бережливая составляющая, если вы не уделяете внимания повышению скорости и сокращению объемов незавершенного производства, все ваши достижения рано или поздно сойдут на нет. Процесс останется медленным и трудоемким, а затраты будут непомерно высоки. Можно перечислить пять причин, по которым шесть сигм нуждаются в бережливом производстве.

1. Выявление потерь. Хотя составление карты процесса является одним из инструментов шести сигм, оно не предполагает сбора данных (включая время переналадки, время обработки единицы продукции, транспортировку и т. д.), необходимых для численного описания стадий процесса, и выявления операций, которые не добавляют ценности и увеличивают затраты на услугу / продукт. Бережливое производство имеет в своем арсенале мощный инструмент — карту потока создания ценности, которая преодолевает барьеры между функциональными подразделениями и позволяет выявить потери и задержки. Шесть сигм редко рассматривают разные виды деятельности с точки зрения добавления ценности и практически не занимаются устранением операций, не добавляющих ценность. Прежде всего, протокол шести сигм предписывает устранение отклонений, и только если это оказывается невозможным, осуществляется проектирование по критерию шести сигм (DFSS). Бережливое производство исходит из установки, что перестройка процесса (для устранения операций, не добавляющих ценность) в той или иной степени необходима во всех случаях, когда ниже 10 %.

2. Повышение скорости процесса и времени цикла. Оптимизация времени цикла и оперативности часто считаются результатом шести сигм. Однако эксперты по шести сигмам не увязывают качество и скорость ни практически, ни теоретически, как не устанавливают предел объему незавершенного производства, необходимый в системе «вытягивания» (эта операция нужна, чтобы сделать время выполнения заказа контролируемым параметром с ограниченным отклонением). Объем незавершенного производства служит важнейшим фактором времени цикла (по закону Литтла). Если не ограничить объем незавершенного производства максимально допустимым пределом, снижение времени цикла останется в мечтах.

Потеря клиента

Одной из самых значительных потерь, которые не принимает во внимание бережливое производство, — это потеря клиента. Вы упускаете связанный с клиентом доход, а затраты на привлечение нового клиента, как правило, значительно выше, чем продажа соответствующего объема услуг или изделий существующему клиенту. Фактически все потери, которые явным образом определяет бережливое производство, для процесса внутренние, а не внешние. Можно доказать, что устранение этих внутренних потерь значительно снижает вероятность потери внешнего потребителя, поскольку вы поставляете услуги быстро, без потерь и с минимальными затратами. Однако вы можете потерять много времени и усилий на оказание услуги, не нужной клиенту, и поэтому шесть сигм применяет более конструктивный подход к учету «голоса клиента» и определяет потерю клиента как дефект.

3. Инструменты повышения скорости. Инструментарий шести сигм редко включает такие инструменты бережливого производства, как всеобщий уход за оборудованием (TPM), распределение ценности во времени, 5S и др. Эти чрезвычайно эффективные инструменты повышения скорости разрабатывались и совершенствовались в течение десятков лет практического применения. Разумеется, чтобы адаптировать их к сфере оказания услуг, требуются определенные усилия (см. главы, посвященные разбору конкретных примеров), но, пренебрегая ими, вы не добьетесь максимальной производительности процессов.

4. Методы получения быстрых результатов (процесс кайдзен, DMAIC). Бережливое производства располагает методом быстрого совершенствования кайдзен. Он представляет собой краткосрочные, интенсивные проекты, когда группа людей, обладающих соответствующими знаниями, в течение четырех-пяти дней целенаправленно и системно осуществляет совершенствование избранного процесса или вида деятельности. Эффективность подобных мероприятий чрезвычайно высока, необходимость быстро добиться осязаемого результата дает мощный импульс творческому мышлению. Как вы узнаете из этой книги, кайдзен играет заметную роль в сфере оказания услуг, хотя зачастую этот метод требует некоторой модификации (см. главу 10). Наличие в вашем арсенале оперативного метода усовершенствования обеспечивает отличным катализатором проектов DMAIC. Ориентация бережливого производства на действие позволяет ускорить получение результата.

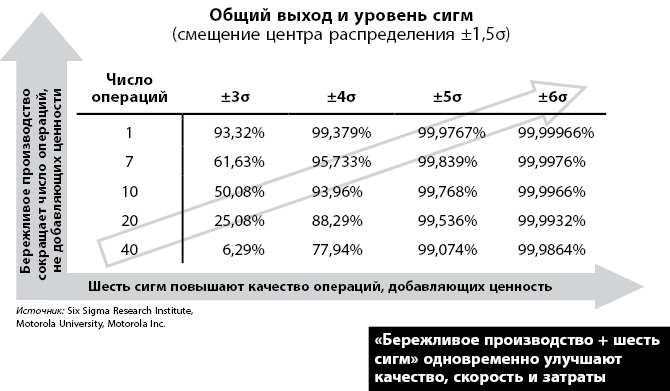

5. Качество шести сигм достигается гораздо быстрее после устранения этапов, не создающих ценность методами бережливого производства. The Six Sigma Research Institute составил таблицу (рис. 2.14), которая исследует суммарное воздействие дефектов на реальную пропускную способность. Например, рассмотрим процесс выставления счетов, который включает 20 операций, каждая из которых осуществляется на уровне 4а (выход 99,379 %). Общая реальная пропускная способность составит (0,99379)20 = 88 %, что для процессов оказания услуг вполне типично. Такой низкий выход порождает проблемы с дебиторской задолженностью и вызывает необходимость в «выбивании» денег и повторной обработке.

Рис. 2.14. Реальная пропускная способность

Эта таблица наглядно показывает, что весьма сложно добиться высокого качества процессов с большим количеством операций, и, наоборот, низкое качество гораздо сильнее сказывается на сложном процессе. Наиболее эффективный способ достичь уровня качества в шесть сигм — это одновременное повышение качества и применение принципов бережливого производства для устранения стадий процесса, не добавляющих ценность.

Использование инструментов бережливого производства позволяет быстро (самое большее за несколько недель) избавиться от операций, не добавляющих ценность, скорее всего, их будет не менее половины (10). Таким образом, теперь вместо 20 стадий обработки счета проходят лишь 10. Понятно, что даже без дополнительных мероприятий по повышению качества процесс, включающий 10 стадий, имеет гораздо меньшую вероятность ошибок, чем процесс из 20 стадий.

Реальная пропускная способность при этом возрастает до (0,99379)10 = 94 %. Более высокий выход увеличит рентабельность ваших инвестиций в усовершенствование, и, что еще важнее, скорость процесса удвоится, а это позволит вам не только быстрее поставлять свои услуги клиенту, но и повысить скорость отдачи от использования инструментов качества, вдвое повысив их эффективность.

ВНУТРЕННИЕ ПРЕИМУЩЕСТВА ОТ ПОВЫШЕНИЯ СКОРОСТИ

Подразделение ITT, которое занималось оказанием услуг, главным образом используя специалистов в области высоких технологий, поставило перед собой цель повысить выручку. Задачей одного из первых проектов было повышение эффективности и скорости найма. В подразделении обнаружили, что в среднем на наем новых служащих тратится 105 дней. Было решено сократить этот срок до 20 дней. В подразделении воспользовались ценностно-ориентированной программой шести сигм, поскольку доход от продаж непосредственно зависел от числа человек, занимающихся контрактами. Сотрудники подразделения сумели не только сократить время цикла, но обнаружили, что, работая быстрее, они нанимают более качественный персонал, поскольку лучшим кандидатам не нужно 105 дней, чтобы найти работу.

Сочетая бережливое производство и шесть сигм, вы сможете не только сократить число операций, но и повысить уровень качества оставшихся операций, скажем, до 5?, что повысит реальную пропускную способность до (0,99976)10= 99,8 %.

Сложная задача для сторонников шести сигм

Порой встает вопрос: что лучше — начать с оптимизации процесса при помощи шести сигм (без устранения стадий, не добавляющих ценность) или сначала ликвидировать стадии, не добавляющие ценность, при помощи методов бережливого производства и лишь потом заняться оптимизацией процесса при помощи шести сигм. Некоторые сторонники шести сигм полагают, что методы бережливого производства (например, систему «вытягивания») следует применять после того, как процесс переходит в управляемое состояние и становится оптимизированным. Однако эту точку зрения легко оспорить: «Разве использование бережливого производства и системы «вытягивания», которые позволят вам контролировать скорость и снизить время цикла, может повредить внедрению шести сигм?» На самом деле одновременное использование арсенала инструментов бережливого производства и шести сигм окажет самое благотворное влияние на культуру предприятия. Отбор проектов следует осуществлять с учетом их влияния на повышение показателя ROIC, а не исходя из того, какой комплекс инструментов потребуется для решения проблемы — тот, что предлагает бережливое производство, или тот, что использует шесть сигм.

СЛИЯНИЕ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА И ШЕСТИ СИГМ ДЛЯ СОВЕРШЕНСТВОВАНИЯ СФЕРЫ УСЛУГ

Известно, что метод «бережливое производство + шесть сигм» — мощное средство реализации стратегии высшего менеджмента и тактический инструмент, позволяющий менеджерам самостоятельных подразделений достичь годовых и квартальных показателей. Если руководство стоит в стороне от программы «бережливое производство + шесть сигм», компании, скорее всего, придется уступить конкурентам, где руководители добавили эти методы в свой арсенал.

Слияние основных положений бережливого производства и шести сигм позволяет нам сформулировать пять «законов», определяющих направления работ по усовершенствованию. Ниже представлены первые четыре (их нумерацию мы начали с 0, поскольку этот закон является основой для остальных).

0. Закон рынка. Вопросы, критические для качества с точки зрения клиента — важнейший приоритет совершенствования, за которым следует возврат на инвестированный капитал (ROIC) и чистая приведенная стоимость (NPV). Мы называем этот закон Нулевым законом, поскольку он является фундаментом для прочих.

1. Закон гибкости. Скорость любого процесса пропорциональна гибкости данного процесса (см. рис. 2.10).

2. Закон фокусирования. За 80 % задержек в любом процессе отвечает 20 % всех операций.

3. Закон скорости. Скорость любого процесса обратно пропорциональна объему незавершенного производства (или числу «объектов» в работе). Закон Литтла гласит:

число объектов в процессе увеличивается из-за длительного времени переналадки, переработки, отклонений спроса и предложения, времени и сложности предлагаемого продукта.

И, наконец, последний закон метода «бережливое производство + шесть сигм», который мы рассмотрим в главе 4.

4. Закон сложности и затрат. Как правило, сложность предлагаемой услуги или продукта увеличивает не добавляющие ценность работы и объем незавершенного производства на большую величину, чем низкое качество (низкий уровень сигм) или невысокая скорость (отсутствие бережливого производства).